Соединения контактной электросваркой

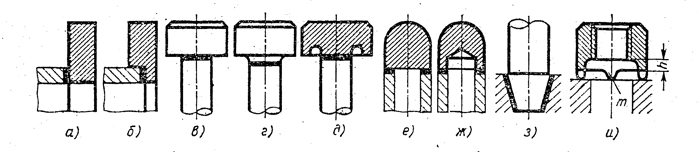

Детали, соединяемые стыковой контактной электросваркой, обычно не центрируют одну относительно другой (рис.2, а), так как взаимная фиксация деталей осуществляется их установкой в зажимах сварочного станка и осадочного механизма. При центрировании деталей (вид б) необходима плавающая установка одной из деталей в зажимах

Рис.2

При сварке тонких деталей с массивными целесообразно предусматривать на массивной детали переходные участки, соответствующие форме присоединяемой тонкой детали (виды в, г, д, е, ж).

Если необходимо обеспечить повышенную устойчивость против изгиба, то применяют соединение деталей в конических гнездах (вид з). Эта конструкция резко снижает необходимое усилие сдавливания деталей при сварке

В отличие от дуговой электросварки контактная стыковая электросварка допускает приварку деталей с механически обработанными поверхностями (например, резьбовых деталей). Для предупреждения деформаций и для защиты от брызг расплавленного металла точные поверхности должны быть отнесены от плоскости стыка на расстояние h > 4 ÷ 6 мм (вид и). Для уменьшения наплывов и брызгообразования, а также с целью сокращения расхода электроэнергии целесообразно выполнять приварку по отдельным выступам m

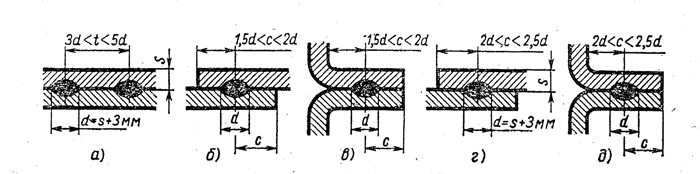

При точечной и роликовой электросварке тонких изделий (толщиной менее 2 мм) диаметр точки и ширина шва должны быть в 2 — 3 раза больше толщины s наиболее тонкого свариваемого элемента. При сварке более толстых материалов диаметр точки и ширину шва выбирают из соотношения d = s + 3 мм (рис.3, а).

рис. 3

Шаг t точек во избежание шунтирования тока не должен быть менее (3 — 3,5) d. Максимальный шаг зависит от требуемой прочности и жесткости соединения. Для предотвращения отставания листов на участках между точками рекомендуется выдерживать соотношение t < 5d

Допустимые расстояния с шва от кромок свариваемых деталей и от смежных стенок приведены на рис. 3, 6, в (точечная сварка) и г, д.

Прочность точечных и роликовых швов можно значительно повысить обжатием точек и накатыванием роликовых швов под давлением, несколько превышающим предел текучести материала

Смотри также:

- Сварка. Европейские стандарты EN/ISO

- Когда применять сварку

- Способы сварки и рекомендации применения

- Виды сварных швов

- Правила конструирования сварных соединений

- Повышение прочности сварных соединений

- Конструктивные особенности при сварке труб

- Конструктивные особенности при приварке фланцев

- Конструктивные особенности при приварке втулок

- Конструктивные особенности при приварке стержней

- Конструктивные особенности сварных рам

- Конструирование узлов сварных ферм

- Методика расчета сварных соединений

- Примеры расчета сварных швов

- Британский стандарт. Соединения сварные и паяные. Условные изображения и обозначения на чертежах. ISO 2553:1992

- Термины многоязычные для сварных соединений (по ГОСТ Р ИСО 17659-2009)