Методика расчета ленточного конвейера

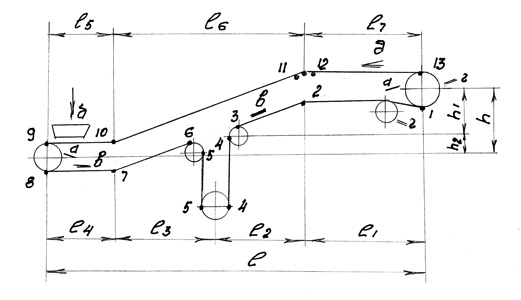

1. Геометрическая схема конвейера

2. Задача расчета

В задачу расчета входит выбор оборудования для конвейера

а) очиститель барабана; б) загрузочное устройство; в) плужок; г) скребок; д) сбрасыватель

3. Данные для расчета

Производительность, Q (т/ч)

Скорость движения ленты, V (м/с)

Транспортируемый материал:

Удельный вес транспортируемого материала, γ (т/м3)

Длина конвейера по ленте, м

Длина проекции конвейера, м

Ширина ленты, В (мм)

Угол наклона конвейера, град

Ускорение свободного падения, g (м/с2)

4. Условия расчета

4.1. Режим работы

| Режим работы | л | с | т | вт |

| Число баллов | до 10 | 11 — 25 | 26 — 45 | св. 45 |

| Время работы в сутки, ч | 6 | 12 | 24 |

| Число баллов | 2 | 5 | 8 |

| Абразивность | н | м | а | оа |

| Число баллов | 0 | 2 | 5 | 8 |

| Пыль, мг/м3 | 10 | 100 | 130 | больше 150 |

| Число баллов | 2 | 5 | 8 | 10 |

| Температура | +5…+25 | 0…+30 | ± 45 |

| Число баллов | 0 | 2 | 8 |

| Осадки | Помещение | Навес | Открытый воздух |

| Число баллов | 0 | 10 | 20 |

4.2 Условия эксплуатации

| Конвейер находится… | Влажность, % |

| В отапливаемом помещении +10…+35° С | 60 |

| В неотапливаемом помещении -10…+35° С | 80 |

| Под навесом -45…+45° С | 100 |

| На открытом воздухе -45…+45° С | 100 |

Категория пожароопасности Д

5. Расчет

5.1. Определение тягового усилия конвейера:

5.1.1. Определение расчетной линейной нагрузки от транспортируемого груза на 1 м ленты конвейера

![]()

где Kn – коэффициент непрерывности подачи груза

Непрерывная загрузка при помощи питателя или промежуточного загрузочного бункера Kn = 1,1…1,5

Периодическая загрузка Kn = 1,25…2

g = 9,81 м/с2 – ускорение свободного падения

Q — производительность, (т/ч)

Кt = 0,8…0,95 – коэффициент использования конвейера по времени

Кг – коэффициент готовности

Для одного конвейера Кг = 0,9

Для системы конвейеров Кг = Кг1• Кг2•… Кгn

V, (м/с) — скорость движения ленты

5.1.2. Определение расчетной линейной нагрузки от вращающихся частей верхних желобчатых роликоопор

qж = g•mж/lр , где mж – масса вращающихся частей верхней роликоопоры

Для ленты В = 650 мм, mж = 12,5 кг

Для ленты В = 800 мм, mж = 22 кг

lр – шаг рабочих (грузовых) роликоопор

Рекомендуемый lр = 1200 мм

5.1.3 Определение расчетной линейной нагрузки от вращающихся частей нижней роликооопоры

qн = gmн/lх , где mн – масса вращающихся частей нижней роликоопоры

Для ленты В = 650 мм, mн = 10,5 кг

Для ленты В = 800 мм, mн = 18,5 кг

lх – шаг холостой ветви конвейера

lх=2 lр

5.1.4. Определение сопротивления передвижению ленты от трения материала о стенки лотка

Fб = fnh2γgnбLб, где

fn — коэффициент трения слоя груза о стенки борта

h = 0,1 м — высота груза у стенки борта

γ, кг/м3 – плотность груза

g = 9,81 м/с2

Lб – длина лотка; Lб = 1,55 м

nб – коэффициент бокового трения

![]()

где V, м/с – скорость ленты; fв – коэффициент внутреннего трения

Fб = 100…1000 Н

5.1.5. Определение сопротивления передвижению ленты от загрузочного устройства

![]()

h‘э – геометрический коэффициент

h‘э = 0,5 м при V ≤ 1 м/с; h‘э = 0,65 м при V > 1 м/с

qгр, н/м – нагрузка от груза (п.5.1.1)

lв – длина загрузочной воронки; lв = 0,5…0,6 м

В, м – ширина ленты

µ — коэффициент сопротивления движению

| Помещение | µ |

| Чистое, сухое, без пыли | 0,02 |

| Пыль или сырое | 0,022 |

| Абразивная пыль | 0,025 |

| Отапливаемое | 0,03 |

| Открытый воздух | 0,04 |

| Все факторы сразу | 0,06 |

Gа – давление груза на ленту, н

При падении кусков

![]()

При питании через воронку (бункер)

а) при прямоугольном окне (lв – длина воронки, bв – ширина воронки), (м)

![]()

б) при квадратном окне (а – ширина окна бункера), (м)

Gа = kα1,4k0γa3

к0 = 1,5 – бункер опорожняется полностью

к0 = 1 – бункер опорожняется частично

γ – кг/м3

kα – коэффициент, зависящий от наклона конвейера

![]()

fвн – коэффициент внутреннего трения (п.5.1.4)

Троганье с места, при загруженном конвейере G = 1,5Gа

F3 = 100…2000 н

5.1.6 Определение сопротивления очистных устройств

Fc = кочВ

коч = 300…500 – коэффициент сопротивления очистного устройства

В – ширина ленты (м)

Для ленты В = 650 мм – Fc = 195 н

Для ленты В = 800 мм – Fc = 240 н

Сопротивление плужкового сбрасывателя

Fп = кпqгрВ (н), где

кп = 2,7…3,6 – коэффициент сбрасывателя

qгр – (н/м) (п.5.1.1)

В (м) – ширина ленты

5.1.7 Определение натяжений ленты в отдельных точках схемы конвейера

5.1.7.1 Составление уравнений по точкам конвейера

Точка 2

F2 = kζF1 + (qл + qн)lµ — hqл + 2Fc

qл — нагрузка от погонного метра ленты при наибольшем числе прокладок

при В = 650 мм qл = 104 н/м

при В = 800 мм qл = 132,5 н/м

µ — коэффициент сопротивления движению (п.5.1.5)

l, h (м) — см. схему

kζ — коэффициент увеличения натяжения ленты на отклоняющем барабане

| Режим работы | л | с | т | вт |

| kζ | 1,02 | 1,02 | 1,03 | 1,04 |

Fc (н) – (п.5.1.6)

qн (н/м) – (п.5.1.3)

точка 3

F3 = k1F2 + Fc

K1 – коэффициент увеличения натяжения ленты при огибании барабана

| Угол обхвата | 30° — 90° | 90° — 140° | 140° — 180° |

| л | 1,02 | 1,02 | 1,03 |

| с | 1,02 | 1,03 | 1,04 |

| т | 1,03 | 1,04 | 1,05 |

| вт | 1,04 | 1,05 | 1,06 |

Точка 4

F4 = F3 + (qл + qж + qгр)lµ + (qл + qгр)h + Fб, где

qж (н/м) (п.5.1.2)

Fб (н) (п.5.1.4)

F3 (н) (п.5.1.5)

Точка 5

F5 = kлF4, где

kл — коэффициент увеличения натяжения на роликовой батарее

| kл | 5° — 15° | 16° — 25° |

| л | 1,02 | 1,03 |

| с | 1,03 | 1,04 |

| т | 1,04 | 1,05 |

| вт | 1,05 | 1,06 |

Точка 6

F6 = F5 + (qл + qж + qгр)lµ + Fпл + 2Fc

5.1.7.2 Определение тягового фактора конвейера

Fт = F1 l µα

l µα — тяговый фактор

µ — коэффициент сцепления ленты барабана

| Материал барабана | Влажность | µ | l µα |

| Гладкий стальной | Очень влажно (мокро) | 0,1 | 1,37 |

| Футированный дерево, резина | Очень влажно (мокро) | 0,15 | 1,6 |

| Гладкий стальной | влажно | 0,2 | 1,87 |

| Футированный дерево, резина | влажно | 0,125 | 2,2 |

| Гладкий стальной | сухо | 0,3 | 2,56 |

| Футированный дерево | сухо | 0,35 | 3 |

| Футированный резина | сухо | 0,4 | 3,51 |

5.1.7.3 Определение натяжения ленты в точке 1

Решаем совместно систему уравнений

Fт = kxF1 + ky (п.5.1.7.1)

Fт = F1 l µα (п.5.1.7.2), откуда

![]()

5.1.7.4 Определение натяжения ленты в точках 2, 3…i

F2 = …

F3 = …

Fi = …

5.1.8 Определение тягового усилия на барабане

Fw = Fi – F1

5.2 Подбор оборудования

5.2.1 Выбор типа ленты

5.2.1.1 Определение числа прокладок

![]()

где Fmax — наибольшее усилие (н)

В – ширина ленты (мм)

[q] – максимально допустимое напряжение в ленте при угле наклона конвейера к горизонту (н/мм)

| Угол наклона к горизонту | Число прокладок | ТК-200 | ТК-100 | БКНЛ-65 |

| До10 | До 5 | 25 | 12 | 7 |

| До10 | Свыше 5 | 22 | 12 | 6 |

| Свыше 10 | До 5 | 22 | 11 | 6 |

| Свыше 10 | Свыше 5 | 20 | 10 | 6,5 |

5.2.1.2 Наибольшая допустимая нагрузка

[Fq] = [q]Bz (н), где q – н/мм; В – мм

5.2.1.3 Определение запаса прочности ленты

![]()

5.2.2 Определение диаметров барабанов

5.2.2.1 Приводной барабан

Dпр = к1к2z, где

z– число прокладок

к1 – тип ткани ленты

БКНЛ 65 – к1 = 1,25

ТК 160 – к1 = 1,5

ТК 200 – к1 = 1,7

к2 – угол обхвата; при 180°…200° — к2 = 100

5.2.2.2 Диаметр концевого барабана (барабана винтовой натяжки; барабана тележечной натяжки)

Dк = 0,85 Dпр

5.2.2.3 Диаметр отклоняющего и оборотных барабанов

Dо = 0,6 Dпр

Проверка барабана на сжатие

![]()

где Fw (н) – тяговое усилие

В (м) – ширина ленты

α – угол обхвата барабана

µ — коэффициент сцепления ленты с барабаном

Р = 100000…110000, н/м2 – среднее удельное давление

5.2.3 Выбор натяжки

5.2.3.1 Определение хода натяжки

lн = кFкнεl + ксВ (м), где кF — коэффициент использования ленты (п.5.1.7.4; п.5.2.1.2)

![]()

кн – коэффициент, зависящий от угла наклона конвейера

до 10° — кн = 0,85

свыше 10° — кн = 0,65

ε = 0,035 – нормируемый показатель удлинения ленты по основе при нагрузке составляющей 10% от номинальной прочности образца

кс – коэффициент, зависящий от типа натяжки

винтовая натяжка кс = 0,3…0,5

грузовая натяжка кс = 1

В – м

l, м – расстояние по осям между барабанами

5.2.3.2 Усилие натяжки

Fн = Fнаб + Fсбег

Число грузов n = (Fн — Gн)/Gгр , где

Gн – вес натяжки

Gгр – вес одного груза (900 н)

5.2.4 Определение длины и толщины ленты

5.2.4.1 Определение толщины ленты

δл = δр + δн + zδ0,

где δр — толщина резиновой обкладки рабочей поверхности ленты

δн — толщина резиновой обкладки нерабочей поверхности ленты

δ0 — толщина прокладки

z – число прокладок

5.2.4.2 Определение длины ленты

Lл = Lп + zclc (м), где

Lп – длина ленты по периметру конвейера

Lп = 2 Lк + π/2 (Dпр + Dк) (м)

Lк – длина конвейера по ленте

zc – число стыков; zc = Lп/75

lc – длина ленты, приходящаяся на 1 стык; lc = 1…2В

5.3.1 Выбор двигателя

5.3.1.1 Определение мощности двигателя

![]()

Fw – тяговое усилие (н)

V – скорость ленты, м/с

η = 0,9 – к.п.д. привода

кдв = 1,15…1,25 – запас мощности

5.3.1.2 Определение угловой скорости двигателя

![]() , рад/с, где n – число оборотов двигателя; S – скольжение

, рад/с, где n – число оборотов двигателя; S – скольжение

5.3.2 Выбор редуктора

5.3.2.1 Определение крутящего момента на тихоходном валу редуктора

![]() , где Fw (н); D (м)

, где Fw (н); D (м)

5.3.2.2 Определение передаточного отношения редуктора

![]() , где ω – рад/с; D – м; V – м/с

, где ω – рад/с; D – м; V – м/с

5.3.3 Определение фактической скорости ленты

![]()

5.3.4 Определение фактической производительности конвейера

Qфакт = 0,504 В2Vγ103 (т/ч)

В – м; V – м/с

5.3.5 Выбор тормоза

Тормоз устанавливается при наклоне конвейера больше 6 градусов

Необходимость установки

5,2• 10-3 Qн > FwV

Определение тормозного момента

![]()

Fw – тяговое усилие, н

D – диаметр приводного барабана, м

u – передаточное отношение редуктора

η = 0,9 – к.п.д. привода

ηб – к.п.д. барабана

6. Заключение

Оборудование удовлетворяет заданным требованиям к конвейеру

Скорость ленты меньше (больше) заданной …%, что составляет менее 10%

Мощность двигателя …кВт, при необходимой по расчету …кВт

Металлоконструкции конвейера

Секции (под крепление роликоопор) рекомендуется изготавливать из швеллера № 10, связи — из уголка 50х50х5. Длина секции ориентировочно кратна двойному шагу нижних роликоопор, связи через 1,2 м

Стойки, растяжки и раскосы к ним изготавливаются из уголка 50х50х5, кронштейны под крепление секций — уголок 75х75х6

Рама под винтовую натяжку — рамная конструкция из уголков 75х75х6, углы связаны косынками (лист 6), раскосы и растяжки — уголок 50х50х5. Необходимая жесткость обеспечивается связыванием рамы осями инерции уголков

Рама под приводной барабан и привод — коробчатая конструкция, выполняется в зависимости от мощности привода и заданных условий расположения. Необходимая жесткость обеспечивается связыванием рамы осями инерции. Косынки, стяжки и раскосы необходимы.

Во избежании биения, для обеспечения соосности линии осей — барабан, редуктор, двигатель, необходимо заложить компенсирующие прокладки.

При высоте рамы более 1,5 м, лестницу, ведущую на площадку обслуживания, необходимо снабдить ограждением.

Муфты и другие вращающиеся части, необходимо закрыть кожухами

Все металлоконструкции крепятся к полу фундаментными болтами

Смотри также:

- Тонкостенные конструкции

- Расчет тонкостенных оболочек

- Машины непрерывного транспорта

- Расчет ленточного конвейера (рабочий пример)

- Оборудование для ленточных конвейеров (Барабаны. Роликоопоры)

- Оборудование для ленточных конвейеров (Натяжки. Очистители)

- Выбор приводных муфт

- Муфты упругие втулочно-пальцевые. Рабочие чертежи

- Муфты кулачково-дисковые

- Муфты втулочные со штифтами

- Муфта зубчатая по ГОСТ 5006

- Муфта с резиновой звездочкой по ГОСТ 14084

- Многодисковые фрикционные муфты