Тонкостенные конструкции

В конструкциях из листового материала (оболочковых, тонкостенных профилях, резервуарах, облицовках, панелях, крышках) необходимо учитывать не только деформации, вызываемые рабочими усилиями, но и деформации, возникающие при сварке, механической обработке, соединении и затяжке сборных элементов. Следует считаться и с возможностью случайных повреждений стенок при транспортировке, монтаже и неосторожном обращении в эксплуатации. В сильно нагруженных оболочковых конструкциях первостепенное значение имеет предупреждение потери устойчивости оболочек

Основные приемы увеличения жесткости: разгрузка от изгиба, замена напряжений изгиба напряжениями сжатия-растяжения, введение связей между участками наибольших деформаций, увеличение сечений и моментов инерции на опасных участках, введение усиливающих элементов в местах сосредоточения нагрузок и на участках перелома силового потока, применение конических и сводчатых форм

Отсеки

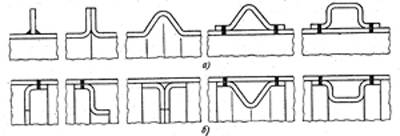

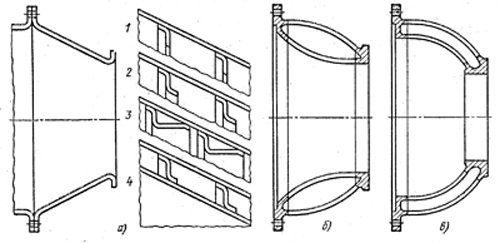

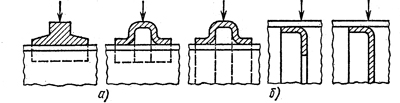

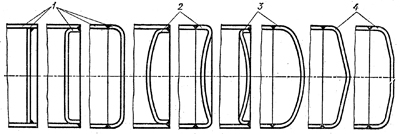

Радиальную жесткость цилиндрических тонкостенных деталей больших, размеров увеличивают с помощью кольцевых поясов жесткости, наружных (рис. а) или внутренних (рис. 6)

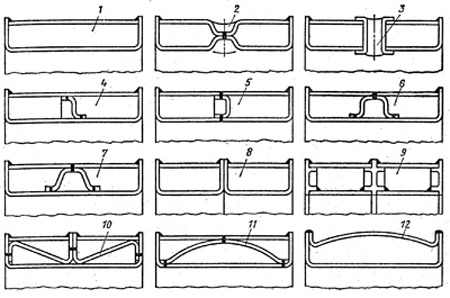

Более жестки и прочны отсеки 1 с двойными стенками. Для увеличения радиальной жесткости целесообразно стенки отсека связывать между собой сваркой пуклевок 2 на стенках отсека или вваркой трубок 3

Лучшие результаты дает введение кольцевых поясов жесткости 4 — 7. Аналогичное действие оказывает разделение отсека на несколько отсеков 8, 9 меньшей длины. Роль поясов жесткости в данном случае выполняют стыки отсеков. Введение в отсеки конусов 10 и сводчатых элементов 11, 12 увеличивает не только радиальную, но и продольную жесткость

Отсеки, усиленные коническими элементами

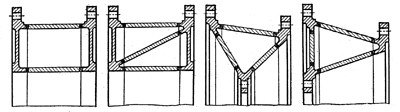

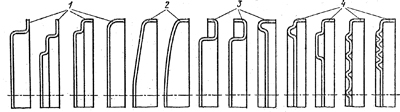

Продольную жесткость отсекам придают с помощью связей 1—3, расположенных вдоль образующих или выполнением отсека из нескольких сегментов 4. Наибольшей жесткостью и прочностью обладают гофровые 5 и сотовые 6 конструкции

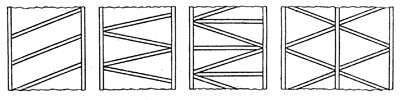

Спиральные и зигзагообразные ребра (правый рисунок) увеличивают наряду с продольной и поперечной жесткостью также жесткость на кручение; их изготовление однако труднее, чем прямых продольных ребер

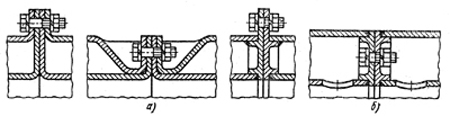

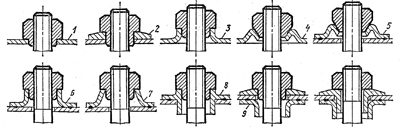

Двойные отсеки соединяют с помощью наружных (рис. а) и внутренних (рис. б) фланцев. Последние обеспечивают большую жесткость и значительно снижают радиальные размеры конструкций

При установке болтов изнутри необходимо предусматривать во внутренней стенке отверстия, достаточные для ввода, установки и завертывания болтов

Повышение жесткости конических оболочковых деталей

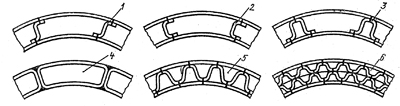

Конические отсеки (рис. а) усиливают, вводя кольцевые пояса жесткости 1, 2, 3, выполняя отсеки двустенными 4 и придавая стенкам сводчатые формы (рис б). На рис. в показана конструкция двустенной сферической консольной детали

Оболочковые конструкции с пространственными решетками

Наиболее высокую жесткость оболочковым системам можно придать заполнением пространства между оболочками равномерно распределенными элементами жесткости, связывающими все их участки и превращающими систему в пространственную решетку, работающую как одно целое

Применяют две основные конструкции: пенопластовые и сотовые

В пенопластовых конструкциях полости между металлическими оболочками заполняют вспенивающимися пластиками на основе термореактивных или отверждающйхся смол. Пластики вводят в жидком виде с добавлением газообразующих веществ и эмульгаторов. При нагреве до 150-200°С состав вспенивается и затвердевает, образуя пористую массу с объемом пор до 80—90% и плотностью 0,1-0,2 кг/дм3. Прочность, жесткость и устойчивость систем в целом значительно увеличиваются, хотя и не до такой степени, как в случае введения металлических пространственных связей. Эту систему обычно применяют в сочетании с металлическими связями, поперечными (нервюры, шпангоуты) и продольными (лонжероны, стрингеры)

Сотовые конструкции изготовляют соединением тисненных в виде пчелиных сот хлопчатобумажных или стеклянных тканей, пропитанных термореактивными или отверждающимися смолами. Покровные оболочки делают из листов того же материала или металлических листов. Размер ячеек сот обычно 8 —15 мм.

Более высокой прочностью и жесткостью обладают металлические соты, получаемые склеиванием тисненых металлических листов, покрытых пленкой из фенолнеопреновых клеев или клеев на основе модифицированных эпоксидов. Эти же клеи служат для присоединения к сотам покровных металлических оболочек. Прочность сотовых конструкций зависит от прочности клеевых соединений (у наиболее прочных синтетических клеев сопротивление сдвигу составляет 2—5 кгс/мм2, отрыву 5—10 кгс/мм2)

Стальные листы можно соединять более прочным способом — печной пайкой бронзовыми сплавами в вакууме или восстановительной атмосфере.

Металлические сотовые конструкции изготавливают при помощи сварки острофокусированным электронным лучом. Поток электронов высокой энергии проникает через довольно большую толщину металла. Сварочная температура возникает только в фокусе; остальные зоны не вызывают существенного нагрева материала. Это позволяет сваривать стыки на любой глубине конструкции при одном и том же положении сварочного аппарата. Сварочную зону вглубь перемещают перефокусировкой луча с помощью собирательных электромагнитных катушек, а в поперечном и продольном направлениях — с помощью отклоняющих катушек. Таким образом можно последовательно проверить все внутренние стыки конструкции

Устойчивость оболочковых конструкций

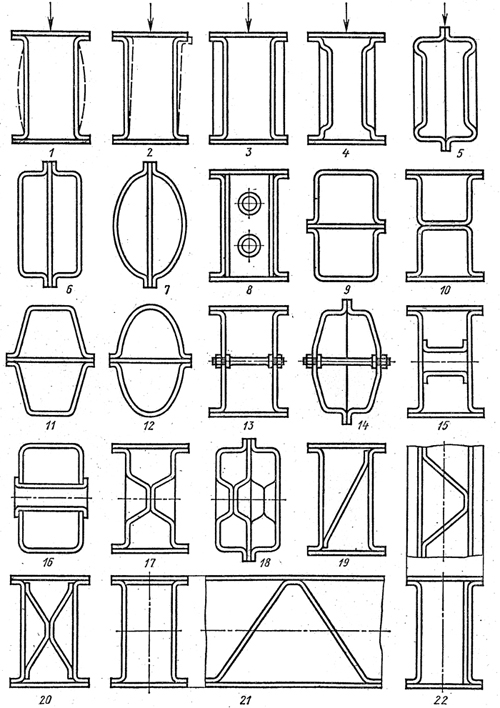

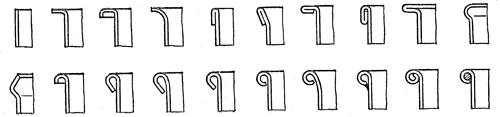

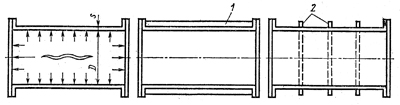

Увеличение габаритных размеров и уменьшение толщины стенок выдвигают на первый план, повышение поперечной жесткости и предотвращение потери устойчивости конструкций. В случае тонкостенных балок закрытого профиля задача состоит в предупреждений прогиба вертикальных стенок 1 и перекоса профиля 2 под действием нагрузок

Прогиб стенок предотвращают введением ребер 3, выбивкой рельефов 4, 5, установкой продольных вертикальных связей 6, 7. Более эффективным является введение поперечных вертикальных 8 и продольных горизонтальных 9 — 12 перегородок, анкерных болтов 13, 14, трубчатых связей 15, 16, соединение стенок пуклевками 17, 18. Общую жесткость профиля увеличивают диагональными связями 19, 20 и косыми перегородками, расположенными змейкой 21, 22

Усиление участков приложения сосредоточенных сил

Недостаточная жесткость этих участков может вызвать местную деформацию стенок и сделать конструкцию неработоспособной. Для цилиндрических оболочковых деталей простейшим способом является введение накладок, распределяющих силу на большую поверхность (рис. а). Более эффективно применение поясов жесткости и перегородок (рис. б), вводящих в работу полное сечение детали

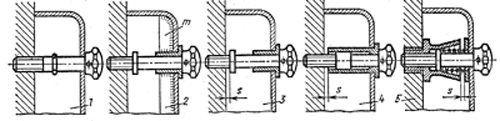

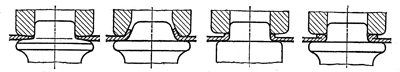

Прогиб тонкостенных деталей 1 на участке расположения крепежных болтов предупреждают установкой шайб 2 большого диаметра, отбортовкой стенки 3, 4, введением усиливающих элементов 5 — 8. Наиболее целесообразный способ — восприятие сил затяжки распорными элементами, например трубчатыми колонками 9, работающими на сжатие

На рисунке показано соединение тонкостенной крышки с корпусной деталью с помощью невыпадающего болта. В исходной конструкции 1 стенка крышки деформируется даже при слабой затяжке. В конструкции 2 слабый участок подкреплен приварными ребрами m.

Другой способ уменьшения прогиба — ограничение затяжки заранее установленным зазором S (конструкции 3—5). В конструкции 5 ограничителю придан конус — ловитель, облегчающий введение нарезного конца болта при установке крышки. Пружина служит для поддержания болта в выпрямленном состоянии при отнятой крышке

Стыки листовых конструкций

Жесткость стыков тонкостенных деталей играет большую роль особенно в тех случаях, когда стыки должны быть герметичными

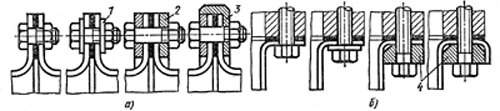

При фланцевом соединении двух тонкостенных цилиндрических деталей большого диаметра (рис. а) герметичной затяжки на участках между болтами из-за нежесткости фланцев достичь невозможно. Мало помогает уменьшение шага болтов и установка шайб 1 под головки болтов и гайки. Добиться герметичности стыка можно введением накладных 2 или приварных массивных 3 колец. В случае крепления штампованного из листовой стали поддона к корпусной детали (рис. б) герметичную затяжку обеспечивают отбортовкой фланца, введением массивной рамки 4 по контуру фланца, прихваченной к поддону точечной сваркой

Рельефы жесткости

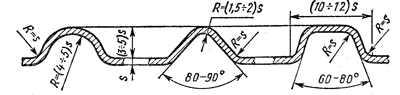

Для увеличения жесткости на стенках выбивают рельефы. При холодном штамповании рельефам рекомендуется придавать высоту не более (3~5) s, где s — толщина материала.

Рельефы большой высоты нужно штамповать в несколько приемов с промежуточным отжигом, что удорожает производство. При горячем штамповании возможно применение рельефов большой высоты и протяженности.

Помимо повышения прочности и жесткости в силу чисто геометрических соотношений (увеличение моментов сопротивления и инерции сечений), рельефы, выбиваемые вхолодную, увеличивают прочность благодаря нагартовке металла

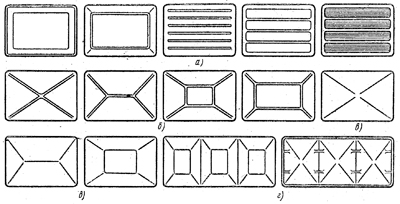

Рельефы жесткости на прямоугольной крышке

Рельефные валики следует располагать вдоль плоскости действия изгибающего момента (рис. а). Обратное расположение (рис. б) не увеличивает жесткости, а напротив делает деталь более податливой. Рельефы должны быть направлены к узлам жесткости системы. Наилучшим расположением валиков для прямоугольных пластин является диагональное (рис. в)

Придание вогнутой формы днищам цилиндрических тонкостенных сосудов увеличивает жесткость, улучшает устойчивость и придает определенность установке сосудов на плоскости. Эффективным способом увеличения жесткости углов перехода от обечайки к днищу являются местные выдавки треугольной формы

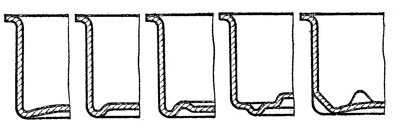

Усиление кромок цилиндрических обечаек производится отбортовкой

Облегчающие отверстия

С целью уменьшения массы в тонкостенных конструкциях часто делают облегчающие отверстия.

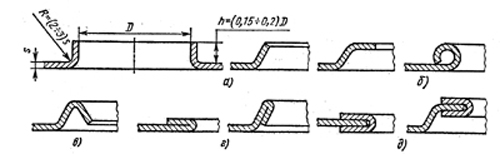

Для увеличения местной жесткости, уменьшения концентрации напряжений и повышения циклической прочности, сниженной воздействием вырубного инструмента, кромки отверстий усиливают отбортовкой (рис. а)> подвивкой кромок (рис б и в), обжимом кромок (рис. г), введением усиливающих накладок (рис. д)

Высоту h при отбортовке вхолодную с одной операции можно принимать h = (0,15 — 0,25) D. Более высокие отбортовки, а также отбортовки с подвивкой требуют нескольких последовательных операций с промежуточным отжигом

Эффективным средством увеличения усталостной прочности материала возле отверстий является двустороннее обжатие кромок по контуру отверстия с помощью чеканов скругленного профиля

Резервуары

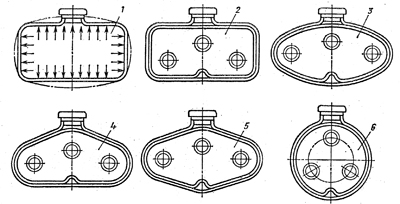

Резервуары 1 прямоугольной формы нетехнологичны, так как под действием давления стенки выпучиваются (штриховая линия). При таких формах обязательно введение поперечных перегородок жесткости 2

Большей жесткостью обладают овальные 3, эллиптические 4, 5 и особенно цилиндрические 6 резервуары. При усилении цилиндрических резервуаров наружными ребрами следует учитывать направление деформации стенок

Напряжения растяжения в сечении по образующим:

![]()

где р — внутреннее давление; D — диаметр резервуара; s — толщина стенки.

Напряжения в поперечных сечениях

т. е. в 2 раза меньше, чем по образующим. По этой причине резервуары всегда разрушаются по образующим

Продольные ребра 1 увеличивают жесткость и прочность резервуара незначительно — в меру своего сопротивления изгибу в продольной плоскости. Выгоднее применять кольцевые ребра 2, работающие на растяжение

Плоские днища 1 при высоких внутренних давлениях неприемлемы. Более жесткими и прочными являются вогнутые днища 2

Однако их деформация под действием давления вызывает распор обечайки и создает в ней дополнительные напряжения изгиба. Кроме того, вогнутые, днища заметно уменьшают рабочий объем резервуара. Выпуклые днища 3 и близкие к ним конические 4, напротив, сдерживают радиальные деформации обечайки

Щитки

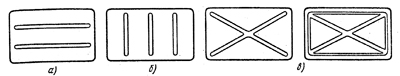

Жесткость крышек, щитков, панелей и подобных им деталей увеличивают приданием коробчатых 1 и выпуклых 2 форм, отбортовкой 3, выбивкой рельефов 4.

На рис. а — показаны формы щитков (в плане) с прямоугольным и диагональным (рис. 6) рисунком рельефа и пирамидальные (рустированные) крышки (рис. в). Выбор формы и рисунка рельефа часто определяется требованиями эстетики, особенно в тех случаях, когда щиток находится на виду. Красивы и достаточно жестки рустированные щитки.

Щитки большой протяженности делят на ряд отсеков (рис. г), каждый из которых усиливают описанными выше приемами. Для увеличения продольной жесткости отсеки связывают между собой рамкой или продольными рельефами

Источник: П.И. Орлов, Основы конструирования, т.1

Смотри также:

- Расчет тонкостенных оболочек

- Машины непрерывного транспорта

- Методика расчета ленточного конвейера

- Расчет ленточного конвейера (рабочий пример)

- Оборудование для ленточных конвейеров (Барабаны. Роликоопоры)

- Оборудование для ленточных конвейеров (Натяжки. Очистители)

- Выбор приводных муфт

- Муфты упругие втулочно-пальцевые. Рабочие чертежи

- Муфты кулачково-дисковые

- Муфты втулочные со штифтами

- Муфта зубчатая по ГОСТ 5006

- Муфта с резиновой звездочкой по ГОСТ 14084

- Многодисковые фрикционные муфты