Материалы для пружин

Проволока стальная углеродистая пружинная по ГОСТ 9389-75

Стандарт распространяется на стальную углеродистую холоднотянутую проволоку, применяемую для изготовления пружин, навиваемых в холодном состоянии и не подвергаемых закалке. Проволока изготовляется:

по механическим свойствам: марок А, Б, В;

классов 1, 2, 2А, 3;

по точности изготовления: нормальной точности; повышенной точности П.

Проволока классов 1, 2, 3 изготовляется нормальной и повышенной точности, класса 2А — повышенной точности

Рекомендации по применению пружинной проволоки по ГОСТ 9389

| Марка проволоки | Класс прочности проволоки |

Условия применения |

| А | 1 | Для пружин К не более 0,10 |

| Б | 1; 2; 2А; 3 | Для пружин К не более 0,17 |

| В | 1; 2; 2А; 3 | Для пружин К не более 0,30 |

Примечание

Относительный показатель разбега прочности К рассчитывают по формуле К = ΔσВ / σВ,

где ΔσВ — разбег временного сопротивления разрыву, Н/мм2;

σВ — минимальное значение временного сопротивления разрыву в классе, Н/мм2

Примеры обозначений:

Проволока марки А, 1 класса, повышенной точности, диаметром 1,20 мм:

Проволока А-1-П-1,20 ГОСТ 9389-75

То же, марки Б, 3 класса, нормальной точности, диаметром 2,00 мм:

Проволока Б-3-2,00 ГОСТ 9389-75

Механические свойства пружинной проволоки по ГОСТ 9389-90

| Диаметр прово- локи, мм |

Врем. сопрот. разрыву, Н/мм2 класс 1 |

Врем. сопрот. разрыву, Н/мм2 класс 2; 2А |

Врем. сопрот. разрыву, Н/мм2 класс 3 |

ΔσВ, Н/мм2 Марка А класс 1 |

ΔσВ, Н/мм2 Марка Б класс 1; 2; 2А; 3 |

ΔσВ, Н/мм2 Марка В класс 1 |

ΔσВ, Н/мм2 Марка В класс 2; 2А |

ΔσВ, Н/мм2 Марка В класс 3 |

|---|---|---|---|---|---|---|---|---|

| 0,20 | 2700-3040 | 2260-2700 | 1770-2260 | 300 | 300 | 340 | 440 | 490 |

| 0,22 | 2700-3040 | 2260-2700 | 1770-2260 | 300 | 300 | 340 | 440 | 490 |

| 0,25 | 2700-3040 | 2260-2700 | 1770-2260 | 300 | 300 | 340 | 440 | 490 |

| 0,28 | 2700-3040 | 2260-2700 | 1770-2260 | 290 | 290 | 340 | 440 | 490 |

| 0,30 | 2700-3040 | 2260-2700 | 1770-2260 | 280 | 280 | 340 | 440 | 490 |

| 0,32 | 2650-2990 | 2210-2650 | 1720-2210 | 270 | 280 | 340 | 440 | 490 |

| 0,36 | 2650-2990 | 2210-2650 | 1720-2210 | 260 | 280 | 340 | 440 | 490 |

| 0,40 | 2600-2940 | 2160-2600 | 1670-2160 | 250 | 280 | 340 | 440 | 490 |

| 0,45 | 2600-2940 | 2160-2600 | 1670-2160 | 240 | 260 | 340 | 440 | 490 |

| 0,50 | 2600-2940 | 2160-2600 | 1670-2160 | 230 | 260 | 340 | 440 | 490 |

| 0,56 | 2600-2940 | 2160-2600 | 1670-2160 | 210 | 260 | 340 | 440 | 490 |

| 0,60 | 2600-2940 | 2160-2600 | 1670-2160 | 200 | 240 | 340 | 440 | 490 |

| 0,63 | 2550-2890 | 2160-2550 | 1670-2160 | 190 | 240 | 340 | 390 | 490 |

| 0,70 | 2550-2890 | 2160-2550 | 1670-2160 | 180 | 240 | 340 | 390 | 490 |

| 0,80 | 2550-2890 | 2110-2550 | 1670-2110 | 170 | 230 | 340 | 440 | 440 |

| 0,90 | 2500-2790 | 2110-2500 | 1620-2110 | 160 | 230 | 290 | 390 | 490 |

| 1,00 | 2450-2740 | 2060-2450 | 1570-2060 | 150 | 220 | 290 | 390 | 490 |

| 1,10 | 2400-2700 | 2010-2400 | 1520-2010 | 150 | 220 | 290 | 390 | 490 |

| 1,20 | 2350-2650 | 1960-2350 | 1520-1960 | 150 | 210 | 290 | 390 | 440 |

| 1,30 | 2300-2600 | 1960-2300 | 1520-1960 | 150 | 210 | 290 | 340 | 440 |

| 1,40 | 2260-2550 | 1960-2260 | 1470-1960 | 150 | 200 | 290 | 340 | 440 |

| 1,50 | 2210-2500 | 1860-2210 | 1420-1860 | 150 | 200 | 290 | 340 | 440 |

| 1,60 | 2160-2450 | 1860-2160 | 1420-1860 | 150 | 200 | 290 | 290 | 440 |

| 1,70 | 2060-2350 | 1770-2060 | 1370-1770 | 150 | 200 | 290 | 290 | 390 |

| 1,80 | 2060-2350 | 1770-2060 | 1370-1770 | 150 | 200 | 290 | 290 | 390 |

| 1,90 | 2010-2300 | 1770-2010 | 1370-1770 | 150 | 200 | 250 | 250 | 390 |

| 2,00 | 2010-2260 | 1770-2010 | 1370-1770 | 150 | 200 | 250 | 250 | 340 |

| 2,10 | 1960-2210 | 1720-1960 | 1370-1720 | 150 | 200 | 250 | 250 | 340 |

| 2,20 | 1910-2160 | 1670-1910 | 1320-1670 | 150 | 200 | 250 | 250 | 340 |

| 2,30 | 1910-2160 | 1670-1910 | 1320-1670 | 150 | 200 | 250 | 250 | 340 |

| 2,50 | 1810-2060 | 1620-1660 | 1270-1620 | 150 | 200 | 250 | 250 | 340 |

| 2,80 | 1770-2010 | 1620-1860 | 1270-1620 | 150 | 200 | 250 | 250 | 340 |

| 3,00 | 1720-1960 | 1620-1860 | 1270-1620 | 150 | 200 | 250 | 250 | 290 |

| 3,20 | 1720-1960 | 1520-1770 | 1230-1520 | 150 | 200 | 250 | 250 | 290 |

| 3,50 | 1670-1910 | 1520-1770 | 1230-1520 | 150 | 200 | 250 | 250 | 290 |

| 3,60 | 1670-1910 | 1520-1770 | 1230-1520 | 150 | 200 | 250 | 250 | 290 |

| 4,00 | 1620-1860 | 1470-1720 | 1180-1470 | 150 | 200 | 250 | 250 | 290 |

| 4,20 | 1570-1810 | 1420-1670 | 1130-1420 | 150 | 200 | 250 | 250 | 250 |

| 4,50 | 1520-1770 | 1370-1620 | 1130-1370 | 150 | 200 | 250 | 250 | 250 |

| 5,00 | 1470-1720 | 1370-1620 | 1130-1370 | 150 | 200 | 250 | 250 | 250 |

| 5,60 | 1420-1670 | 1320-1570 | 1080-1320 | 150 | 200 | 250 | 250 | 250 |

| 6,00 | 1420-1670 | 1320-1570 | 1080-1320 | 150 | 200 | 250 | 250 | 250 |

Диаметры проволоки (по ГОСТ 9389) и теоретическая масса 1000 м

| Диаметр, мм |

Масса, кг | Диаметр, мм |

Масса, кг | Диаметр, мм |

Масса, кг | Диаметр, мм |

Масса, кг |

| 0,14 | 0,1208 | 0,15 | 0,1387 | 0,16 | 0,1578 | 0,18 | 0,1994 |

| 0,20 | 0,2465 | 0,22 | 0,298 | 0,25 | 0,385 | 0,28 | 0,484 |

| 0,30 | 0,555 | 0,32 | 0,631 | 0,36 | 0,80 | 0,40 | 0,99 |

| 0,45 | 1,25 | 0,50 | 1,54 | 0,56 | 1,93 | 0,60 | 2,22 |

| 0,63 | 2,45 | 0,70 | 3,02 | 0,75 | 3,47 | 0,80 | 3,95 |

| 0,85 | 4,45 | 0,90 | 4,99 | 1,00 | 6,17 | 1,10 | 7,46 |

| 1,20 | 8,88 | 1,30 | 10,42 | 1,40 | 12,08 | 1,50 | 13,87 |

| 1,60 | 15,78 | 1,70 | 17,82 | 1,80 | 19,94 | 1,90 | 22,26 |

| 2,00 | 24,65 | 2,10 | 27,19 | 2,20 | 29,83 | 2,30 | 32,58 |

| 2,50 | 38,54 | 2,80 | 48,36 | 3,00 | 55,50 | 3,20 | 63,11 |

| 3,40 | 71,28 | 3,50 | 75,52 | 3,60 | 79,9 | 4,00 | 98,7 |

| 4,20 | 108,7 | 4,50 | 124,8 | 5,00 | 154,2 | 5,60 | 193,3 |

| 6,00 | 221,9 | 6,30 | 244,4 | 6,50 | 260,5 | 6,70 | 276,8 |

| 7,00 | 302,1 | 7,50 | 346,8 | 8,00 | 394,6 |

Сталь марки 65Г

Повышенная склонность к образованию закалочных трещин. Применяют с целью удешевления продукции для изделий массового производства в случаях, когда поломки пружин не вызывают нарушения функционирования деталей механизмов и замена пружин нетрудоемка

Сталь марки 51ХФА

Повышенная теплоустойчивость. Закаливается на твердость не более 53HRC. Благодаря высоким упругим и вязким свойствам служит лучшим материалом для пружин класса 1. Для пружин класса 3 непригодна по причине недостаточной твердости

Сталь марки 60С2А, 60С2

Высокие упругие и вязкие свойства. Повышенная склонность к графитизации и недостаточная прокаливаемость при сечениях d > 20 мм. Широко применяют для пружин классов 1 и 2. Для пружин класса 3 назначают при vmax < 6 м/с

Сталь марки 65С2ВА

Высокие упругие свойства и вязкость. Повышенная прокаливаемость. Служит лучшим материалом для пружин класса 3. Применяют при vmax > 6 м/с

Сталь марки 60С2ХФА

Высокая прокаливаемость, малая склонность к росту зерна и обезуглероживанию при нагреве (по сравнению со сталью 60С2А), повышенные вязкость, жаропрочность и хладостойкость, хорошая циклическая прочность и релаксационная стойкость в широком диапазоне циклических изменений температур. Предпочтительное применение в сечениях проволоки от 30 мм и выше

Сталь марки 70СЗА

Повышенная прокаливаемость. Обладает склонностью к графитизации. Преимущественное применение при диаметрах проволоки d > 20 мм. Заменителем служит сталь 60С2Н2А

Примечание

Преимущественное практическое использование пружин

из стали 51ХФА определяется интервалом температур от — 180 до + 250 °С,

из стали 60С2ХФА — 100 до + 250 °С,

из проволоки класса 2 по ГОСТ 9389-75 от — 180 до+120 °С ,

из сталей 65Г, 70СЗА, 60С2А, 65С2ВА и из проволоки класса 1 по ГОСТ 9389-75 от — 60 до + 120 °С .

В случаях использования пружин при более высоких температурах рекомендуется учитывать температурные изменения модуля

Специальная стальная легированная пружинная проволока

по ГОСТ 14963-78

Предназначена для изготовления пружин, подвергающихся после навивки термической обработке (закалке и отпуску)

Проволоку подразделяют:

по способу изготовления и качеству отделки поверхности на группы: со специально отделкой поверхности путем удаления поверхностного слоя — А, Б, В, Г, Е; без специальной отделки поверхности Н;

по точности изготовления: нормальной точности; повышенной точности П;

по назначению: для пружин холодной навивки ХН; для пружин горячей навивки ГН;

по механическим свойствам, качеству поверхности на классы:

1 — для пружин ответственного назначения;

2 — для пружин общего назначения

Номинальные диаметры проволоки, мм: 0,5; 0,56; 0,60; 0,63; 0,71; 0,80; 0,90; 1,10; 1,20; 1,25; 1,30; 1,40; 1,50; 1,60; 1,80; 2,0; 2,20; 2,50; 2,80; 3,00; 3,20; 3,50; 3,80; 4,00; 4,20; 4,50; 4,80; 5,00; 5,50; 5,60; 6,00; 6,20; 6,30; 6,50; 7,00; 7,10; 7,50; 8,00; 8,50; 9,00; 9,50; 10,00; 11,00; 11,20; 11,50; 12,00; 12,50; 13,00; 14,00

Проволока групп А, Б, В, Г должна изготовляться диаметром 1 — 14 мм, проволока групп Е, Н — диаметром 0,5 — 14,0 мм

Пример обозначения проволоки из стали марки 51ХФА, со специальной отделкой поверхности, полированной, группы А повышенной точности, I класса для пружин холодной навивки, диаметром 1,80 мм:

Проволока 51ХФА -А — П- I -ХН -1,80 ГОСТ 14963- 78

Технические требования

Проволока должна изготовляться из стали марок 51ХФ 60С2А, 65С2ВА, 70СЗА по ГОСТ 14959-79.

Временное сопротивление разрыву проволоки для пружин холодной навивки должен быть не более 1029,5 МПа

Проволока из стали марки 51ХФА на термически обработанных образцах должна иметь временное сопротивление разрыву не менее 1470 МПа, относительное сужение после разрыва не менее 40 %.

Проволока групп А, Б, В, Г должна изготовляться в прутках; проволока групп Е, Н — в мотках

Стальная холоднокатаная термообработанная лента

по ГОСТ 21996-76

Лента из конструкционной, инструментальной и пружинной стали предназначена для изготовления пружинящих деталей и пружин

Ленту подразделяют:

по прочности (временному сопротивлению разрыву или твердости) на группы: первую — 1П, вторую — 2П, третью — 3П:

по точности изготовления:

по толщине — нормальной точности, повышенной точности — ПТ, высокой точности — ВТ,

по ширине — нормальной точности, повышенной точности — ПШ; высокой точности — ВШ;

по виду поверхности: на светлокаленую; светлокаленую с цветами побежалости — Ц, полированную — С, колоризованную — К, темную — Ч;

по виду кромок: с обрезанными кромками, с обработанными кромками — Д

Толщина и ширина лент

Размеры в мм

| Толщина | 0,20 — 0,40 | 0,45 — 0,50 | 0,55 — 0,60 | 0,63 — 0,8 | 0,90 — 1,0 | 1,1 — 1,3 |

| Ширина | 5 — 100 | 6 — 100 | 7 — 100 | 8 — 100 | 9 — 100 | 10 — 100 |

Временное сопротивление разрыву иди твердость ленты

| Группы прочности ленты | Временное сопротивление разрыву, МПа | Твердость по Виккерсу HV |

|---|---|---|

| 1П | 1300 — 1600 | 375 — 485 |

| 2П | 1610 — 1900 | 486 — 600 |

| 3П | Св. 1900 | Св. 600 |

Примеры обозначений:

Лента группы 1П повышенной точности изготовления по толщине, нормальной точности по ширине, с обработанными кромками, светлокаленая с цветами побежалости, размером 0,7 х 20 мм:

Лента 1П-ПТ-Ц-7х 20 ГОСТ 21996-76

То же, группы 3П повышенной точности изготовления по толщине и ширине, с обрезанными кромками, светлокаленая, размером 0,3 х 15 мм:

Лента ЗП-ПТПШ-0,3 х 15 ГОСТ 21996-76

Ленту изготовляют из стали марок 50, 60, 70, 65Г по ГОСТ 1050, марок У7А, У8А, У9А, У10А, У12А по ГОСТ 1435 и марок 60С2А, 70С2ХА по ГОСТ 14959

Прокат стальной горячекатаный для рессор

по ГОСТ 7419-90

Стандарт распространяется на горячекатаный полосовой, трапециевидно-ступенчатый, Т-образный, трапециевидный и желобчатый прокат для рессор

Прокат подразделяют по точности: А — высокой; Б — повышенной; В — обычной.

Прокат изготовляют длиной от 2 до 6 м. По требованию потребителя прокат изготовляют длиной свыше 6 м.

Прокат изготовляют: мерной длины; кратной мерной длины; мерной длины с немерными отрезками длиной не менее 1,5 м, массой не более 10 % массы партии; немерной длины.

Прокат должен быть обрезан. Косина реза не должна превышать 5 % ширины для проката шириной до 80 мм и 3 % ширины для проката шириной свыше 80 мм

Скручивание проката вокруг продольной оси не допускается

Поперечные сечения и размеры стального проката для рессор

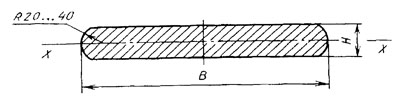

Прокат полосовой

Размеры в мм

| В, мм | Н, мм | Справочные величины для оси Х — Х J x, см4 |

Справочные величины для оси Х — Х W x, см3 |

Масса 1 м профиля, кг |

|---|---|---|---|---|

| 40 | 4,5 | 0,03 | 0,13 | 1,41 |

| 40 | 5,0 | 0,04 | 0,17 | 1,57 |

| 40 | 5,5 | 0,06 | 0,22 | 1,72 |

| 40 | 6,0 | 0,07 | 0,24 | 1,88 |

| 45 | 4,5 | 0,03 | 0,15 | 1,59 |

| 45 | 5,0 | 0,05 | 0,19 | 1,76 |

| 45 | 5,5 | 0,06 | 0,22 | 1,94 |

| 45 | 6,0 | 0,08 | 0,27 | 2,12 |

| 45 | 6,5 | 0,11 | 0,32 | 2,20 |

| 45 | 7,0 | 0,13 | 0,37 | 2,47 |

| 45 | 7,5 | 0,16 | 0,43 | 2,64 |

| 45 | 8,0 | 0,19 | 0,48 | 2,82 |

| 45 | 9,0 | 0,27 | 0,60 | 3,17 |

| 50 | 5,0 | 0,05 | 0,22 | 1,96 |

| 50 | 6,0 | 0,09 | 0,30 | 2,35 |

| 50 | 7,0 | 0,14 | 0,41 | 2,74 |

| 50 | 8,0 | 0,22 | 0,53 | 3,18 |

| 55 | 5,5 | 0,08 | 0,29 | 2,37 |

| 55 | 6,0 | 0,10 | 0,33 | 2,59 |

| 55 | 6,5 | 0,13 | 0,39 | 2,80 |

| 55 | 7,0 | 0,16 | 0,45 | 3,01 |

| 55 | 7,5 | 0,19 | 0,51 | 3,23 |

| 55 | 8,0 | 0,23 | 0,58 | 3,45 |

| 55 | 9,0 | 0,33 | 0,74 | 3,87 |

| 55 | 9,5 | 0,39 | 0,82 | 4,09 |

| 55 | 10,0 | 0,46 | 0,91 | 4,30 |

| 55 | 11,0 | 0,61 | 1,10 | 4,73 |

| 60 | 8,0 | 0,25 | 0,64 | 3,76 |

| 60 | 9,0 | 0,36 | 0,81 | 4,23 |

| 65 | 6,0 | 0,15 | 0,40 | 3,06 |

| 65 | 7,0 | 0,19 | 0,53 | 3,57 |

| 65 | 8,0 | 0,28 | 0,69 | 4,07 |

| 65 | 9,0 | 0,39 | 0,87 | 4,58 |

| 65 | 10,0 | 0,54 | 1,08 | 5,09 |

| 65 | 11,0 | 0,72 | 1,30 | 5,59 |

| 70 | 5,5 | 0,10 | 0,36 | 3,02 |

| 70 | 6,5 | 0,17 | 0,42 | 3,57 |

| 70 | 7,0 | 0,20 | 0,57 | 3,84 |

| 70 | 7,5 | 0,25 | 0,65 | 4,11 |

| 70 | 8,0 | 0,30 | 0,74 | 4,39 |

| 70 | 9,0 | 0,42 | 0,94 | 4,93 |

| 70 | 10,0 | 0,58 | 1,16 | 5,18 |

| 70 | 12,0 | 1,00 | 1,67 | 6,18 |

| 75 | 5,5 | 0,11 | 0,40 | 3,24 |

| 75 | 6,5 | 0,17 | 0,52 | 3,82 |

| 75 | 7,5 | 0,26 | 0,70 | 4,41 |

| 75 | 8,0 | 0,32 | 0,80 | 4,70 |

| 75 | 9,0 | 0,45 | 1,01 | 5,29 |

| 75 | 9,5 | 0,53 | 1,12 | 5,58 |

| 75 | 10,0 | 0,62 | 1,24 | 5,87 |

| 75 | 11,0 | 0,82 | 1,49 | 6,45 |

| 75 | 14,0 | 1,70 | 2,43 | 8,20 |

| 76 | 6,5 | 0,17 | 0,52 | 3,87 |

| 76 | 9,5 | 0,54 | 1,14 | 5,65 |

| 80 | 10,0 | 0,66 | 1,33 | 6,26 |

| 80 | 12,0 | 1,14 | 1,91 | 7,53 |

| 90 | 9,0 | 0,54 | 1,23 | 6,35 |

| 90 | 10,0 | 0,75 | 1,51 | 7,05 |

| 90 | 11,0 | 0,99 | 1,81 | 7,75 |

| 90 | 12,0 | 1,29 | 2,15 | 8,45 |

| 90 | 14,0 | 2,04 | 2,92 | 9,85 |

| 90 | 16,0 | 3,04 | 3,80 | 11,24 |

| 90 | 18,0 | 4,26 | 4,79 | 12,63 |

| 100 | 12,0 | 1,43 | 2,39 | 9,39 |

| 100 | 14,0 | 2,27 | 3,24 | 10,94 |

| 100 | 18,0 | 4,80 | 5,33 | 14,03 |

| 100 | 20,0 | 6,57 | 6,57 | 15,57 |

| 120 | 7,0 | 0,35 | 0,97 | 6,59 |

| 120 | 12,0 | 1,72 | 2,87 | 11,28 |

| 120 | 14,0 | 2,73 | 3,90 | 13,14 |

| 120 | 16,0 | 4,06 | 5,80 | 15,00 |

| 130 | 10,0 | 1,08 | 2,17 | 10,19 |

| 130 | 12,0 | 1,86 | 3,11 | 12,22 |

| 130 | 14,0 | 2,96 | 4,22 | 14,24 |

| 150 | 12,0 | 2,15 | 3,58 | 14,10 |

| 150 | 14,0 | 3,41 | 4,83 | 16,44 |

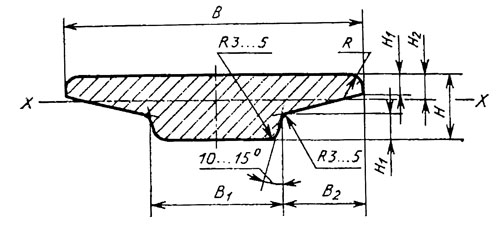

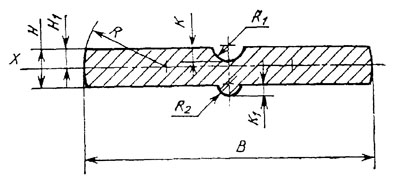

Прокат трапециевидно-ступенчатый

Размеры в мм

| B | B1 | B2 | H | H1 | H2 | R | Справочные величины для оси Х — Х J x, см4 |

Справочные величины для оси Х — Х W x, см3 |

Масса 1 м профиля, кг |

|---|---|---|---|---|---|---|---|---|---|

| 45 | 29 | 8,0 | 6,0 | 2,0 | 2,68 | 2,0 | 0,063 | 0,235 | 1,73 |

| 45 | 29 | 8,0 | 6,5 | 2,1 | 2,91 | 2,2 | 0,081 | 0,278 | 1,87 |

| 45 | 29 | 8,0 | 7,0 | 2,3 | 3,13 | 2,3 | 0,100 | 0,319 | 2,00 |

| 55 | 36 | 9,5 | 6,0 | 2,0 | 2,69 | 2,0 | 0,078 | 0,290 | 2,13 |

| 55 | 36 | 9,5 | 6,5 | 2,1 | 2,92 | 2,2 | 0,100 | 0,342 | 2,31 |

| 55 | 36 | 9,5 | 7,0 | 2,3 | 3,14 | 2,3 | 0,124 | 0,395 | 2,49 |

| 55 | 36 | 9,5 | 8,0 | 2,7 | 3,59 | 2,6 | 0,185 | 0,515 | 2,84 |

| 55 | 36 | 9,5 | 9,0 | 3,0 | 4,05 | 3,0 | 0,264 | 0,652 | 3,19 |

| 65 | 42 | 11,5 | 6,0 | 2,0 | 2,69 | 2,0 | 0,092 | 0,342 | 2,51 |

| 65 | 42 | 11,5 | 6,5 | 2,1 | 2,91 | 2,2 | 0,117 | 0,402 | 2,72 |

| 65 | 42 | 11,5 | 7,0 | 2,3 | 3,13 | 2,3 | 0,146 | 0,466 | 2,92 |

| 65 | 42 | 11,5 | 8,0 | 2,7 | 3,58 | 2,6 | 0,218 | 0,609 | 3,34 |

| 65 | 42 | 11,5 | 9,0 | 3,0 | 4,03 | 3,0 | 0,309 | 0,767 | 3,76 |

| 65 | 42 | 11,5 | 10,0 | 3,3 | 4,47 | 3,3 | 0,424 | 0,949 | 4,17 |

| 65 | 42 | 11,5 | 11,0 | 3,7 | 4,92 | 3,6 | 0,563 | 1,144 | 4,48 |

| 65 | 42 | 11,5 | 12,0 | 4,0 | 5,36 | 4,0 | 0,729 | 1,360 | 4,99 |

| 75 | 49 | 13,0 | 7,0 | 2,3 | 3,14 | 2,3 | 0,170 | 0,541 | 3,39 |

| 75 | 49 | 13,0 | 8,0 | 2,7 | 3,59 | 2,6 | 0,253 | 0,705 | 3,87 |

| 75 | 49 | 13,0 | 9,0 | 3,0 | 4,04 | 3,0 | 0,360 | 0,891 | 4,35 |

| 75 | 49 | 13,0 | 10,0 | 3,3 | 4,49 | 3,3 | 0,493 | 1,098 | 4,84 |

| 75 | 49 | 13,0 | 11,0 | 3,7 | 4,93 | 3,6 | 0,665 | 1,349 | 5,31 |

| 75 | 49 | 13,0 | 12,0 | 4,0 | 5,38 | 4,0 | 0,849 | 1,578 | 5,79 |

| 75 | 49 | 13,0 | 14,0 | 4,7 | 6,27 | 4,6 | 1,343 | 2,142 | 6,75 |

| 90 | 58 | 16,0 | 10,0 | 3,3 | 4,47 | 3,3 | 0,589 | 1,318 | 5,78 |

| 90 | 58 | 16,0 | 11,0 | 3,7 | 4,92 | 3,6 | 0,782 | 1,589 | 6,35 |

| 90 | 58 | 16,0 | 12,0 | 4,0 | 5,36 | 4,0 | 1,014 | 1,892 | 6,92 |

| 90 | 58 | 16,0 | 14,0 | 4,7 | 6,25 | 4,0 | 1,606 | 2,570 | 8,07 |

| 90 | 58 | 16,0 | 16,0 | 5,3 | 7,15 | 5,3 | 2,392 | 3,345 | 9,21 |

| 90 | 58 | 16,0 | 18,0 | 6,0 | 8,03 | 6,0 | 3,395 | 4,228 | 10,35 |

| 90 | 58 | 16,0 | 20,0 | 6,7 | 8,92 | 6,6 | 4,644 | 5,206 | 11,49 |

| 100 | 65 | 17,5 | 11,0 | 3,7 | 4,93 | 3,6 | 0,875 | 1,775 | 7,08 |

| 100 | 65 | 17,5 | 12,0 | 4,0 | 5,38 | 4,0 | 1,134 | 2,108 | 7,72 |

| 100 | 65 | 17,5 | 14,0 | 4,7 | 6,27 | 4,6 | 1,797 | 2,866 | 9,00 |

| 100 | 65 | 17,5 | 16,0 | 5,3 | 7,17 | 5,3 | 2,676 | 3,732 | 10,28 |

| 100 | 65 | 17,5 | 18,0 | 6,0 | 8,06 | 6,0 | 3,800 | 4,715 | 11,56 |

| 100 | 65 | 17,5 | 20,0 | 6,7 | 8,95 | 6,6 | 5,199 | 5,809 | 12,82 |

| 120 | 78 | 21,0 | 16,0 | 5,3 | 7,17 | 5,3 | 3,222 | 4,493 | 12,35 |

| 120 | 78 | 21,0 | 18,0 | 6,0 | 8,06 | 6,0 | 4,577 | 5,679 | 13,88 |

| 120 | 78 | 21,0 | 20,0 | 6,7 | 8,95 | 6,6 | 6,265 | 7,000 | 15,41 |

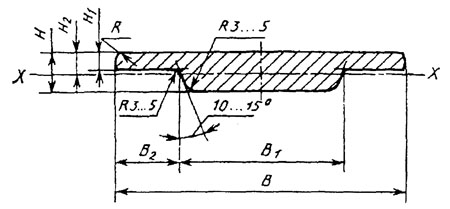

Прокат Т — образный

Размеры в мм

| B | B1 | B2 | H | H1 | H2 | R | Справочные величины для оси Х — Х J x, см4 |

Справочные величины для оси Х — Х W x, см3 |

Масса 1 м профиля, кг |

|---|---|---|---|---|---|---|---|---|---|

| 65 | 40 | 12,5 | 9,0 | 3,6 | 3,92 | 4,5 | 0,293 | 0,747 | 3,47 |

| 65 | 40 | 12,5 | 10,0 | 4,0 | 4,35 | 5,0 | 0,400 | 0,920 | 3,85 |

| 65 | 40 | 12,5 | 11,0 | 4,4 | 4,77 | 5,5 | 0,529 | 1,109 | 4,23 |

| 65 | 40 | 12,5 | 12,0 | 4,8 | 5,20 | 6,0 | 0,684 | 1,315 | 4,60 |

| 75 | 55 | 10,0 | 9,0 | 3,6 | 4,13 | 4,5 | 0,376 | 0,910 | 4,39 |

| 75 | 55 | 10,0 | 10,0 | 4,0 | 4,58 | 5,0 | 0,514 | 1,122 | 4,87 |

| 75 | 55 | 10,0 | 11,0 | 4,4 | 5,03 | 5,5 | 0,682 | 1,356 | 5,35 |

| 75 | 55 | 10,0 | 12,0 | 4,8 | 5,49 | 6,0 | 0,882 | 1,607 | 5,82 |

| 75 | 55 | 10,0 | 14,0 | 5,6 | 6,39 | 7,0 | 1,391 | 2,177 | 6,77 |

| 90 | 63 | 13,5 | 10,0 | 4,0 | 4,53 | 5,0 | 0,604 | 1,333 | 5,72 |

| 90 | 63 | 13,5 | 11,0 | 4,4 | 4,98 | 5,5 | 0,802 | 1,610 | 6,28 |

| 90 | 63 | 13,5 | 12,0 | 4,8 | 5,42 | 6,0 | 1,038 | 1,915 | 6,84 |

| 90 | 63 | 13,5 | 14,0 | 5,6 | 6,32 | 7,0 | 1,638 | 2,592 | 7,96 |

| 90 | 63 | 13,5 | 16,0 | 6,4 | 7,21 | 8,0 | 2,430 | 3,370 | 9,07 |

| 90 | 63 | 13,5 | 18,0 | 7,2 | 8,10 | 9,0 | 3,439 | 4,246 | 10,18 |

| 90 | 63 | 13,5 | 20,0 | 8,0 | 8,98 | 10,0 | 4,688 | 5,220 | 11,28 |

| 100 | 70 | 15,0 | 11,0 | 4,4 | 4,98 | 5,5 | 0,894 | 1,795 | 6,99 |

| 100 | 70 | 15,0 | 12,0 | 4,8 | 5,43 | 6,0 | 1,157 | 2,131 | 7,61 |

| 100 | 70 | 15,0 | 14,0 | 5,6 | 6,32 | 7,0 | 1,828 | 2,892 | 8,86 |

| 100 | 70 | 15,0 | 16,0 | 6,4 | 7,22 | 8,0 | 2,714 | 3,759 | 10,10 |

| 100 | 70 | 15,0 | 18,0 | 7,2 | 8,11 | 9,0 | 3,843 | 4,739 | 11,34 |

| 100 | 70 | 15,0 | 20,0 | 8,0 | 9,00 | 10,0 | 5,242 | 5,824 | 12,57 |

| 120 | 84 | 18,0 | 16,0 | 6,4 | 7,23 | 8,0 | 3,280 | 4,537 | 12,16 |

| 120 | 84 | 18,0 | 18,0 | 7,2 | 8,12 | 9,0 | 4,650 | 5,727 | 13,66 |

Прокат трапециевидный

Размеры в мм

| B | B1 | B2 | H | H1 | R1 | R | Справочные величины для оси Х — Х J x, см4 |

Справочные величины для оси Х — Х W x, см3 |

Масса 1 м профиля, кг |

|---|---|---|---|---|---|---|---|---|---|

| 45 | 25 | 10,0 | 6,0 | 2,79 | 1,00 | 50 | 0,068 | 0,244 | 1,86 |

| 45 | 25 | 10,0 | 6,5 | 3,02 | 1,00 | 50 | 0,086 | 0,285 | 2,02 |

| 45 | 25 | 10,0 | 7,0 | 3,31 | 1,15 | 50 | 0,108 | 0,326 | 2,18 |

| 55 | 30 | 12,5 | 6,0 | 2,79 | 1,00 | 100 | 0,081 | 0,290 | 2,23 |

| 55 | 30 | 12,5 | 6,5 | 3,01 | 1,00 | 100 | 0,103 | 0,342 | 2,41 |

| 55 | 30 | 12,5 | 7,0 | 3,19 | 1,15 | 100 | 0,129 | 0,404 | 2,61 |

| 55 | 30 | 12,5 | 8,0 | 3,71 | 1,35 | 100 | 0,193 | 0,520 | 3,00 |

| 55 | 30 | 12,5 | 9,0 | 4,19 | 1,50 | 100 | 0,277 | 0,661 | 3,38 |

| 63 | 35 | 14,0 | 12,0 | 5,00 | 2,00 | 100 | 0,721 | 1,331 | 5,06 |

| 65 | 35 | 15,0 | 6,0 | 2,68 | 1,00 | 100 | 0,095 | 0,354 | 2,63 |

| 65 | 35 | 15,0 | 7,0 | 3,25 | 1,15 | 100 | 0,150 | 0,462 | 3,06 |

| 65 | 35 | 15,0 | 8,0 | 3,70 | 1,35 | 100 | 0,225 | 0,608 | 3,57 |

| 65 | 35 | 15,0 | 9,0 | 4,11 | 1,50 | 100 | 0,321 | 0,781 | 3,94 |

| 65 | 35 | 15,0 | 10,0 | 4,60 | 1,65 | 100 | 0,442 | 0,961 | 4,39 |

| 65 | 35 | 15,0 | 11,0 | 5,10 | 1,85 | 100 | 0,590 | 1,157 | 4,84 |

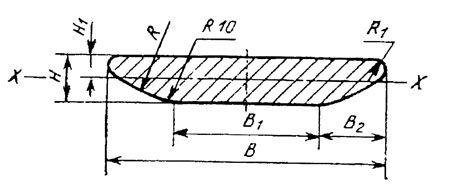

Прокат желобчатый

Размеры в мм

| B | H | H1 | Справочные величины для оси Х — Х J x, см4 |

Справочные величины для оси Х — Х W x, см3 |

Масса 1 м профиля, кг |

|---|---|---|---|---|---|

| 63 | 10 | 5,41 | 0,58 | 0,69 | 4,84 |

| 63 | 13 | 6,92 | 1,21 | 1,23 | 6,32 |

| 76 | 7 | 3,69* | 0,23 | 0,38 | 4,09 |

| 76 | 10 | 5,20 | 0,65 | 0,86 | 5,88 |

| 76 | 11 | 5,70 | 0,86 | 1,06 | 6,48 |

| 76 | 13 | 6,85 | 1,45 | 1,46 | 7,65 |

| 89 | 10 | 5,29 | 0,80 | 0,94 | 6,88 |

| 89 | 13 | 6,80 | 1,69 | 1,70 | 8,98 |

| 100 | 13 | 6,76 | 1,89 | 1,89 | 10,10 |

| 110 | 13 | 6,74 | 2,08 | 2,07 | 11,12 |

| 120 | 12 | 6,22 | 1,79 | 1,88 | 11,20 |

| 120 | 13 | 6,72 | 2,26 | 2,25 | 12,14 |

| 120 | 16 | 8,22 | 4,16 | 3,61 | 15,00 |

R1 = 5 мм; R от 20 до 40 мм; K1 = R2 = 3,75 мм; К = 4,5 мм

* R1 = 4 мм; К = 3,5 мм; R2 = К1 = 2,75 мм

Пружинная проволока из кремне-марганцовой бронзы БрКМцЗ-1

по ГОСТ 5222

Проволока круглого и квадратного сечения из кремнемарганцовой бронзы предназначена для изготовления упругих элементов.

Проволока должна изготовляться в твердом (неотожженном) состоянии из бронзы марки БрКМцЗ-1 с химическим составом по ГОСТ 18175-78

Диаметры круглой проволоки: 0,1; 0,12; 0,15; 0,18; 0,20; 0,25; 0,30; 0,35; 0,40; 0,45; 0,50; 0,55; 0,60; 0,65; 0,70; 0,75; 0,80; 0,85; 0,90; 0,95; 1,0; 1,2; 1,3; 1,4; 1,5; 1,6; 1,7; 1,8; 2,0; 2,2; 2,3; 2,4; 2,5; 2,6; 2,8; 3,0; 3,2; 3,5; 3,8; 4,0; 4,2; 4,5; 4,8; 5,0; 5,5; 6,0; 6,5; 7,0; 7,5; 8,0; 8,5; 9,0; 9,5; 10 мм

Овальность круглой проволоки не должна превышать половины предельного отклонения по диаметру.

Диаметр квадратной проволоки (за диаметр проволоки квадратного сечения принимается диаметр вписанной окружности, т. е. расстояние между параллельными гранями проволоки): 0,6; 0,8; 1,0; 1,2; 1,4; 1,6; 2,0; 2,5; 3,0; 3,5 мм

В условных обозначениях проволоки приняты следующие сокращения:

способ изготовления — холоднодеформированная — Д

форма сечения: круглая — КР; квадратная — KB

точность изготовления: нормальная — Н; повышенная — П

состояние — твердая — Т

длина: мотки, бухты — БТ; катушки — КТ

Примеры условных обозначений

Проволока холоднодеформированная. круглого сечения, повышенной точности изготовления, твердая, диаметром 2,5 мм, в мотках, из бронзы марки БрКМцЗ—1:

Проволока ДКРПТ 2,5 БТ БрКМцЗ-1 ГОСТ 5222-72

Проволока холоднодеформированная, круглого сечения, нормальной точности изготовления, твердая, диаметром 0,15 мм, на катушках из бронзы марки БрКМцЗ-1:

Проволока ДКРНТ 0,15 КТ БрКМцЗ-1 ГОСТ 5222-72

Проволока холоднодеформированная, квадратного сечения, нормальной точности изготовления, твердая, диаметром 1,6 мм, в мотках, из бронзы марки БрКМцЗ-1:

Проволока ДКВНТ 1,6 БТ БрКМцЗ-1 ГОСТ 5222-72

Механические свойства пружинной проволоки из кремнемарганцевой бронзы БрКМцЗ-1

| Механические свойства | Ø 0,1-1,0 мм | Ø 1,1-2,6 мм | Ø 2,8-4,2 мм | Ø 4,5-8,0 мм | Ø 8,5-10,0 мм |

| Предел прочности при растяжении, МПа | 880 | 880 | 830 | 810 | 760 |

| Относительное удлинение при расчетной длине образца 100 мм, % не менее | — | 0,5 | 1,0 | 1,5 | 2,0 |

Смотри также:

- Винтовые цилиндрические пружины сжатия и растяжения

- Расчет пружин (формулы)

- Примеры расчетного определения размеров пружин

- Параметры пружин сжатия и растяжения I класса

- Параметры пружин сжатия и растяжения II класса

- Параметры пружин сжатия III класса

- Конструкции пружин сжатия и растяжения

- Пружины кручения из круглой проволоки