Расчет резьбовых крепежных изделий при постоянных напряжениях

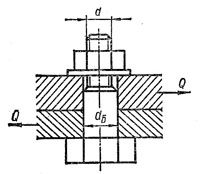

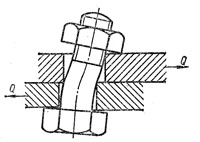

Болт поставлен без зазора в отверстие из-под развертки

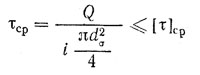

Силы, перпендикулярные к оси болта, вызывают срез. Условие прочности болта

где τср — расчетное напряжение на срез, Н/мм2;

τср — (0,2 — 0,3)σt —допускаемое напряжение на срез;

σt — предел текучести материала болта, Н/мм2

Q — сила, действующая на соединение, Н;

i — число плоскостей среза (на рисунке i = 1);

d б — диаметр ненарезанной части болта, мм.

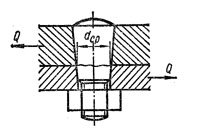

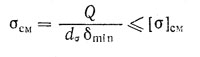

Поверхности контакта соединяемых деталей и ненарезанной части болта проверяют на смятие:

σсм — расчетное напряжение смятия, Н/мм2;

δ min — наименьшая толщина соединяемых деталей, находящихся в контакте с болтом мм;

[σ] см — допускаемое напряжение смятия, Н/мм2:

для стали углеродистой [σ] см — (0,8 — 1,0)σ т ;

для стали легированной [σ] см — (0,6 — 0,8)σ т

для чугуна [σ] см — (0,6 — 0,8)σ пчр

Расчет прецизионных (призонных) болтов, которые вставляют в конические отверстия

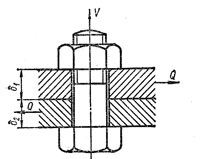

Болт, поставленный с зазором, воспринимает нагрузку, перпендикулярную к оси

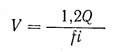

Силу, с которой нужно затянуть болт — ее называют силой затяжки и определяют из условия, — чтобы не было сдвига деталей, т. е. чтобы сила трения Т на стыках соединяемых деталей была не меньше сдвигающей силы, обычно принимают с учетом запаса против сдвига деталей T = 1,2Q.

Для болта в данном соединении требуемая сила затяжки

где Q — сдвигающая сила;

i — число стыков ( i = 1);

f — коэффициент трения для стыка.

Для сухих обработанных стыков стальных или чугунных деталей

f = 0,10…0,15; то же при наличии масляной пленки f = 0,06.

В стыках стальных конструкций:

при пескоструйной обработке стыка f = 0,5;

при обработке пламенем газовой горелки f = 0,4;

при необработанных стыках (со следами окалины) f = 0,3;

при окраске алюминиевым порошком f = 015;

при окраске антикоррозионной краской f = 0,10;

при окраске свинцовым суриком f = 0,06

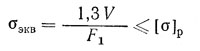

По найденной силе затяжки V рассчитывают болт на совместное действие растяжения и кручения. На практике влияние кручения для стандартных метрических резьб учитывают приближенно, вводя коэффициент 1,3. Тогда условие прочности

где F1 = πd21/4 — площадь поперечного сечения по внутреннему диаметру резьбы, мм2;

[σ]p = σ т/ [n] — допускаемое напряжение, Н/мм2

σ т — предел текучести материала болта, Н/мм2;

[n] — требуемый коэффициент запаса:

при контролируемой затяжке для болтов из углеродистой стали [n] = 1,6; для болтов из легированной стали [n] = 2

при неконтролируемой затяжке коэффициенты запаса [n] принимают в зависимости от диаметра резьбы:

Значения [n] при номинальном диаметре резьбы d, мм

| Материал болтов | Ø 6 — 16 | Ø 16 — 30 | Ø 30 — 60 |

| Углеродистая сталь | 5 — 4 | 4 — 2,5 | 2,5 — 1,7 |

| Легированная сталь | 6,5 — 5 | 5 — 3,3 | 3,3 — 3 |

На практике чаще приходится иметь дело с неконтролируемой затяжкой. Поэтому для затянутых болтов с резьбой от М6 до М48 при неконтролируемой затяжке подсчитаны допускаемые осевые нагрузки [Р], которые приведены в таблице

Допускаемые осевые нагрузки [P] в кН для затянутых болтов при неконтролируемой затяжке

| Материал | Ст 3 | Сталь 35 | Сталь 45 | 12ХН2 | 40Х |

|---|---|---|---|---|---|

| σ т, Н/мм2 | 210 | 320 | 360 | 600 | 800 |

| М6 | 0,80 | 1,20 | 1,35 | 1,75 | 2,30 |

| М8 | 1,45 | 2,20 | 2,50 | 3,20 | 4,20 |

| М10 | 2,55 | 3,90 | 4,40 | 5,50 | 7,30 |

| М12 | 3,70 | 5,70 | 6,40 | 8,00 | 10,50 |

| (М14) | 5,75 | 8,80 | 9,90 | 13,00 | 17,50 |

| М16 | 7,90 | 12,00 | 13,50 | 18,00 | 24,00 |

| (М18) | 9,60 | 14,50 | 16,50 | 22,00 | 29,50 |

| М20 | 14,00 | 21,50 | 24,00 | 31,00 | 41,00 |

| (М22) | 20,00 | 31,00 | 35,00 | 43,00 | 58,00 |

| М24 | 23,50 | 36,00 | 40,00 | 50,00 | 67,00 |

| (М27) | 37,00 | 56,00 | 63,00 | 80,00 | 105,00 |

| М30 | 45,00 | 69,00 | 77,00 | 98,00 | 130,00 |

| М36 | 73,00 | 110,00 | 125,00 | 145,00 | 195,00 |

| М42 | 100,00 | 150,00 | 170,00 | 200,00 | 270,00 |

| М48 | 130,00 | 235,00 | 255,00 | 275,00 | 365,00 |

Примечание. Размеры болтов, заключенные а скобки, применять не рекомендуется

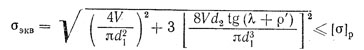

Уточненный расчет

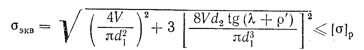

При более точных расчетах определяют эквивалентное напряжение

![]()

где, напряжение растяжения в поперечном сечении нарезанной части болта

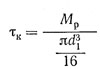

наибольшее напряжение кручения в поперечном сечении нарезанной части болта

момент в резьбе

![]()

d2 — средний диаметр резьбы;

λ — угол подъема резьбы;

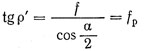

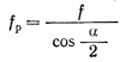

ρ ‘ — приведенный угол трения, определяемый из соотношения

f — коэффициент трения

условный коэффициент трения между витками резьбы с углом профиля а или иначе приведенный коэффициент трения.

условный коэффициент трения между витками резьбы с углом профиля а или иначе приведенный коэффициент трения.

Условие прочности

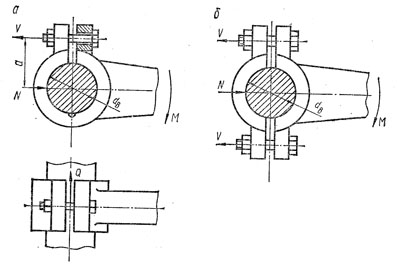

Болты клеммового (фрикционно — винтового) соединения

а — клемма с разрезной ступицей; б — клемма с разъемной ступицей

Эти болты также ставятся с зазором. Их затягивают так, чтобы момент трения М тр на стыке вала и клеммы был не меньше вращающего момента М; обычно принимают с учетом запаса сцепления М тр=1,2М

В общем случае клеммы могут быть нагружены одновременно осевой силой Q и вращающим моментом М. Клемма с разрезной ступицей менее удобна, чем клемма с разъемной ступицей. Последнюю можно устанавливать в любой части вала, не трогая насаженных на вал деталей.

Требуемая сила затяжки болтов клеммовых соединений зависит от принятого закона распределения давлений на поверхности контакта ступицы клеммы и вала. Наиболее неблагоприятной является посадка клеммы с большим зазором, когда контакт полуступиц с валом происходит по линиям; при затяжке болтов линейный контакт переходит в контакт по узкой площадке. При небольших зазорах, что соответствует в незатянутом состоянии посадкам h6 или g6, после затяжки закон распределения давлений оказывается близким к косинусоидальному. Наличие натяга в незатянутом соединении, что соответствует посадкам r6 или n6, обеспечивает после затяжки примерно равномерное распределение давлений

Рассматривается общий случай действия осевой силы Q и вращающего момента М. Расчет ведут либо по равнодействующей осевой и окружной сил, приведенной к поверхности контакта

![]()

либо отдельно по моменту М, стремящемуся повернуть клемму, и по силе Q, стремящейся сдвинуть клемму по валу.

Необходимая сила V затяжки болта

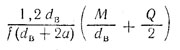

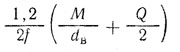

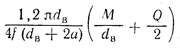

| Клемма с разрезной ступицей и одним болтом (рис. а) | Клемма с разъемной ступицей и двумя болтами (рис. б) | |

| Контакт по узкой площадке |  |

|

| Посадка с малым зазором |  |

|

| Посадка с натягом |

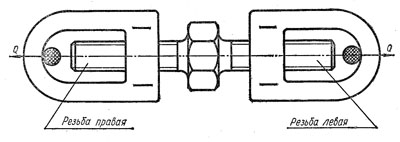

Винт нагружен осевой силой Q; возможно подтягивание под нагрузкой

Винты стяжных устройств работают на растяжение от внешних сил Q и на кручение от момента в резьбе М р

Расчет на прочность проводят по формуле

с заменой V на Q.

с заменой V на Q.

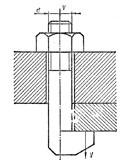

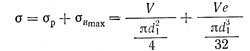

Болт с внецентренной растягивающей нагрузкой

При затяжке такой болт, имеющий эксцентричную или костыльную головку, испытывает растяжение, изгиб и кручение

Наибольшее суммарное нормальное напряжение

При значительных эксцентриситетах (е >0,1d) влияние кручения мало и его не учитывают. Тогда условие прочности

![]()

При малых эксцентриситетах (е <0,1d) расчет выполняют на совместное действие растяжения, изгиба и кручения

![]()

где

Изгиб болта (шпильки) может вызываться не только эксцентричностью нагружения, обусловленного формой головки болта, но и возникать из-за перекоса опорных поверхностей. Так, при перекосе торца гайки напряжения изгиба в поперечном сечении стержня шпильки

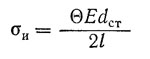

где Θ = Ml/EJ — угол перекоса в радианах;

Е — модуль продольной упругости материала шпильки;

d ст — диаметр стержня шпильки;

l — длина шпильки

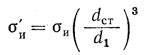

Напряжения изгиба в поперечном сечении нарезанной части шпильки

Из формулы следует, что для уменьшения напряжений σ и‘ необходимо изготовлять шпильку с возможно меньшим диаметром стержня d cт

Затянутый болт дополнительно нагружается осевой нагрузкой

Крепление крышек двигателей внутреннего сгорания, автоклавов и сосудов, находящихся под внутренним давлением.

Болты такого соединения должны быть при монтаже затянуты так сильно, чтобы гарантировать герметичность после приложения осевой нагрузки.

При соединении стальных или чугунных деталей ориентировочный расчет болта можно проводить на растяжение силой

Р = 1,3Q

где Р — осевая сила, действующая на болт, от предварительной затяжки;

Q — внешняя осевая сила