Расчет соединений с гарантированным натягом

Соединение деталей с гарантированным натягом способно передавать вращающий момент, осевое усилие или их комбинацию

Существуют два основных способа получения соединения при прессовых посадках:

1. Соединение, полученное путем запрессовки деталей с приложением осевого усилия.

2. Соединение, полученное за счет температурных деформаций охватывающей и охватываемой деталей (при нагреве охватывающей, охлаждении охватываемой детали или же при комбинации этих операций)

Прессовые соединения, полученные за счет температурных деформаций деталей, более надежны, так как при первом способе получения соединения происходит сглаживание микронеровностей на сопрягаемых поверхностях за счет их взаимного осевого смещения

Расчет соединений

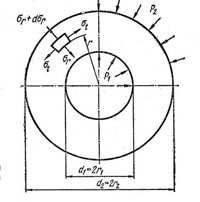

Формулы для определения окружных (σ t) и радиальных (σ r) напряжений, возникающих в сопрягаемых деталях, посадочного (контактного) давления p k на посадочных поверхностях и необходимой величины натяга (Δ) получены на основе известных из теории упругости и сопротивления материалов формул Ламе

Окружные и радиальные напряжения в толстостенном цилиндре

Окружное и радиальное напряжения в любой точке толстостенного цилиндра внутренним радиусом r1 и наружным — r2, нагруженным внутренним давлением p1 и наружным р2, определяются по формулам

![]()

При определении σ t в формуле следует удержать знак плюс перед вторым слагаемым, а при определении σ r — знак минус.

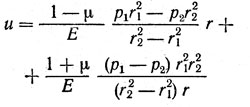

Радиальное смещение любой точки цилиндра определяется по формуле

где Е и µ — модуль продольной упругости и коэффициент Пуассона материала цилиндра.

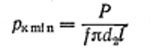

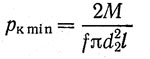

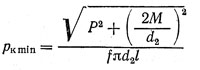

При расчете посадки с гарантированным натягом в первую очередь определяют минимально необходимую величину контактного давления p k min которое обеспечивает передачу заданного осевого усилия Р или вращающего момента М или их комбинации.

Величина p k min определяется по следующим формулам.

При передаче, осевого усилия Р

При передаче вращающего момента М

При передаче осевой силы Р и вращающего момента М

f — коэффициент трения скольжения (коэффициент сцепления) для пары материалов сопрягаемых поверхностей;

d2 — номинальный диаметр сопрягаемой поверхности;

l — длина сопрягаемой поверхности

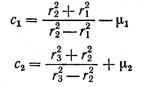

Учитывая, что сумма абсолютных величин радиальных перемещений поверхностей стыка цилиндров должна равняться половине натяга, получаем следующую зависимость между величинами натяга Δ и контактного давления р к

Здесь для краткости введены следующие обозначения

Е1, µ1 и Е2, µ2 — соответственно модуль продольной упругости и коэффициент Пуассона охватываемой и охватывающей деталей

По найденной величине минимального расчетного натяга Δ min определяем требуемое значение минимального табличного натяга Δ т min учитывая сглаживание микронеровностей сопрягаемых поверхностей (поправка uR) и дополнительное перемещение (ut) за счет разности рабочих температур сопрягаемых деталей и их коэффициентов линейного расширения:

![]()

В этой формуле

![]()

где h1 и h2 — высоты наибольших микронеровностей сопрягаемых поверхностей

![]()

α1, t’p и α2, t»p — коэффициент линейного расширения и рабочая температура соответственно охватываемой и охватывающей деталей; t — рабочая температура помещения

В частном случае при равенстве рабочих температур деталей t’p = t»p = tp формула температурной поправки имеет вид

![]()

По найденной величине минимального табличного натяга выбирают посадку и устанавливают максимальную величину табличного натяга, по которой находят максимальный расчетный натяг. Далее определяют максимальное контактное давление, соответствующее этому натягу, по этой величине давления сопрягаемые детали проверяют на прочность

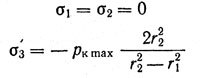

Опасными для той и другой деталей являются точки их внутренних поверхностей.

Для внутренней точки поверхности охватываемой детали главные напряжения определяют из выражений

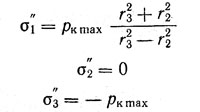

Соответственно для точки внутренней поверхности охватывающей детали:

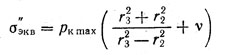

По найденным величинам главных напряжений можно найти эквивалентное напряжение по принятой для расчета гипотезе прочности и произвести оценку прочности сопрягаемых деталей. В частности, по гипотезе прочности Мора для охватывающей детали получим

где отношение предельных напряжений при растяжении и сжатии для материала детали

Справочные таблицы для расчета соединений с натягом

Модуль упругости и коэффициент линейного расширения

| Материал | E 10-4 Н/мм2 | Нагрев α 10-4 1/°С |

Охлаждение α 10-4 1/°С |

| Сталь и стальное литье | 20 — 21 | 11 | — 8,5 |

| Чугунное литье (σ в < 200 Н/мм2) | 7,5 — 10,5 | 10 | — 8 |

| Ковкий чугун | 9 — 15 | 10 | — 8 |

| Медь | 12,5 | 16 | — 14 |

| Бронза оловянная | 8,5 | 17 | — 15 |

| Латунь | 8 | 18 | — 16 |

| Алюминиевые сплавы | 6,5 — 7,5 | 23 | — 18 |

| Магниевые сплавы | 3,6 — 4,7 | 26 | — 21 |

| Пластмассы | 0,4 — 1,6 | 46 — 70 | — |

Шероховатость поверхности

| Операция | h, мкм |

| черновое точение | 16 — 40 |

| получистовое точение | 6 — 16 |

| чистовое точение | 2,5 — 6 |

| получистовое сверление + однократное развертывание | 10 — 25 |

| чистовое сверление + однократное развертывание | 6 — 10 |

| чистовое сверление + двукратное развертывание | 2,5 — 6 |

| черновое шлифование | 16 — 40 |

| получистовое шлифование | 6 — 16 |

| чистовое шлифование | 2,5 — 6 |

| тонкое шлифование | 1 — 2,5 |

| Протягивание (с заглаживанием) | 2 — 4 |

Коэффициент трения для цилиндрических сопряжений с натягом

| Деталь охватывающая материал |

Деталь охватывающая высота микро- неровностей hmax, мкм |

Деталь охватываемая материал |

Деталь охватываемая высота микро- неровностей hmax, мкм |

Давление, Н/мм2 | Коэффи- циент f |

| Сталь 45 | 1 — 1,25 | Сталь 45 | 1 — 1,25 3,2 — 4,0 |

больше 6 | 0,12 0,10 |

| Чугун серый | 1 — 1,25 | Сталь | 1 — 1,25 3,2 — 4,0 |

больше 6 | 0,08 0,075 |

| Чугун серый | 1 — 1,25 | Бронза ОЦС 6-6-3 | 1,0 — 1,25 3,2 — 4,0 |

больше 2,5 | 0,07 0,06 |

| Магниево-алюминиевые сплавы | — | Стали 30 — 50 | — | — | 0,03-0,09 |

| Латунь | — | Стали 30 — 50 | — | — | 0,04-1 |

Примеры расчета соединений с натягом

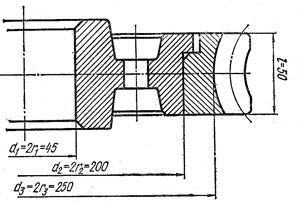

Пример. Выбрать посадку для венца червячного колеса, одеваемого на чугунный центр, если мощность, передаваемая червячным колесом, N2 = 12 кВт и частота его вращения n2 = 50 об/мин. Проверить прочность соединения.

Венец выполнен из бронзы Бр. АЖ-9-4Л отливка в кокиль (σт = = 236 Н/мм2); чугунный центр — из серого чугуна марки СЧ 12-28 (σ пч.р = 118 Н/мм2; ν = 0,25).

Сборка производится при комнатной температуре механическими средствами

Вращающий момент, передаваемый червячным колесом

![]()

где

![]()

Минимальное контактное давление, которое должно быть создано по поверхностям сопрягаемых деталей для передачи момента М

![]()

На основании таблицы принимаем коэффициент трения = 0,06

Определим величину минимального расчетного натяга Δ min

![]()

Поправка на неровность поверхностей

![]()

Величины h1 и h2 взяты из таблицы в предположении, что поверхности сопрягаемых деталей шлифованные.

Поправка ut = 0, т. к. температуры помещения и сопрягаемых деталей одинаковы tp = t. Таким образом

![]()

По таблицам допусков и посадок выбираем посадку u8 в системе отверстия: Δ t min = 201 мкм; Δ t max = 356 мкм

Проверку прочности соединяемых деталей производим при контактном давлении, соответствующем максимально возможной величине натяга (Δ t max = 356 мкм)

![]()

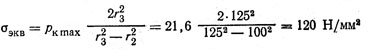

Для опасных точек внутренней поверхности венца червячного колеса при ν = 1,0 получаем

и коэффициент запаса прочности

![]()

Такой коэффициент запаса достаточен.

Для опасных точек колесного центра

Таким образом, колесный центр имеет весьма большой запас прочности

Смотри также:

- Муфта фрикционная сухого трения

- Комбинированная двухконусная фрикционная предохранительная муфта

- Подбор и расчет валов

- Как определить и обозначить шероховатость поверхности

- Зубчатые передачи

- Червячные передачи

- Ременные передачи

- Цепные передачи

- Фрикционные передачи

- Шпоночные соединения

- Расчет шлицевых соединений