Термическая обработка цветных металлов

Виды термической обработки цветных металлов

Под термической обработкой цветного металла понимается нагрев до определенной температуры, после чего следует охлаждение с определенной скоростью. Общая эффективность термической обработки цветного металла зависит от его предшествующей обработки, от температуры и скорости нагрева, продолжительности выдержки при этой температуре и скорости охлаждения

Процессы термической обработки цветных металлов можно разделить на две основные группы: термическая обработка, целью которой является получение структуры, максимально приближающейся к равновесному состоянию, и термическая обработка, целью которой, наоборот, является достижение неравновесного состояния. В некоторых случаях обе упомянутые группы процессов взаимно перекрываются

К первой группе относятся рекристаллизационный отжиг деформированного материала, далее отжиг для снятия внутренних напряжений и, наконец, гомогенизационный отжиг отливок. Ко второй группе, которая считается иногда термической обработкой в узком смысле слова, относится термическая обработка с получением неравновесного состояния, т. е. так называемое дисперсионное отверждение

Мягкий или рекристаллизационный отжиг

Мягкий отжиг это термическая обработка заготовок, подвергшихся холодной обработке давлением. Он производится путем нагрева изделия до определенной температуры, выдержки при этой температуре в течение определенного времени и, как правило, медленного последующего охлаждения. Уровень температуры, продолжительность выдержки так же, как и скорости нагрева и охлаждения, зависят как от способа предшествующей обработки, так и от требуемых свойств изделия. Следовательно, процесс этого отжига характеризуется степенью предшествующего обжатия, температурой и продолжительностью отжига и требуемой структурой изделия. Кратко можно пояснить сказанное следующими примерами

Металл, получивший наклеп в результате обработки давлением, претерпевает во время нагрева несколько взаимно перекрывающихся изменений. Сначала происходит так называемое «восстановление», характеризующееся снятием внутренних напряжений, т. е. устранением нарушений кристаллической решетки, вызванных в материале обработкой давлением. В этой области механические свойства изменяются очень мало, хотя на некоторых физических свойствах уже наблюдаются изменения. При дальнейшем нагреве начинают образовываться зародыши новообразующей структуры, и происходит рост этих зародышей. В совокупности эти два процесса называют рекристаллизацией. Механические и физические свойства, приобретенные материалом в результате обработки давлением, утрачиваются им при рекристаллизации, и материал приобретает свойства, которые он имел перед наклепом. Затем следует стадия роста зерна, при которой кристаллы сливаются; при этом некоторые кристаллы растут за счет соседних кристаллов, и кристаллическая структура укрупняется

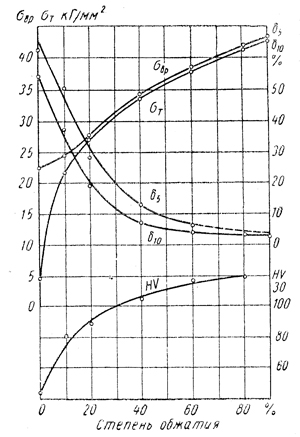

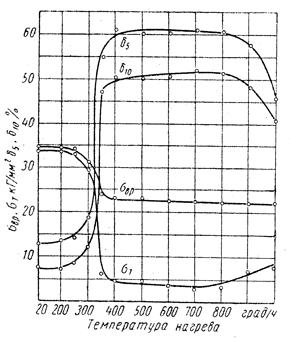

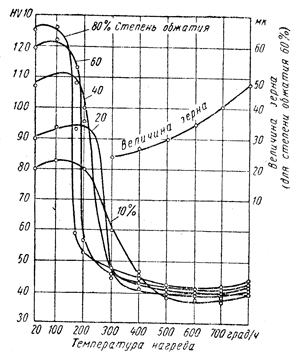

Процесс изменения механических свойств меди, не содержащей кислорода при наклепе и рекристаллизационном отжиге поясняется на нижележащих графиках

Зависимость механических свойств при наклепе от степени обжатия

Зависимость механических свойств при рекристаллизационном отжиге от температуры

Кривые твердости в зависимости от предшествующей степени обжатия и температуры, а также рост зерна в зависимости от температуры после рекристаллизации

Отжиг для снятия внутренних напряжений

Такой отжиг называется стабилизацией, а применительно к деформированным заготовкам — отпуском. Отжиг состоит в нагреве до невысокой температуры и кратковременной выдержке при этой температуре до полного прогрева изделия, после чего следует медленное охлаждение. Для заготовок, обработанных давлением, это — температура из области восстановления, т. е. ниже температуры рекристаллизации. Этим отжигом устраняются внутренние напряжения, вызванные, например, в отливках неравномерным остыванием и термической обработкой, а в поковках — обработкой давлением на холоде, термической обработкой или обработкой резанием при больших сечениях стружки. Прежняя кристаллизация при этом нагреве сохраняется. Механические свойства также существенно не изменяются, в том числе и после длительного хранения

У изделий, особенно сложной конфигурации, этим процессом обеспечивается стабильность размеров. Пример температур отпуска некоторых деформируемых сплавов алюминия и меди приведен в табл.1

Температуры отпуска для снятия внутренних напряжений в некоторых деформируемых металлах и сплавах

| Металл или сплав | Температура отпуска (°С) | Примечания |

| Al 99,99 Al 99,0—99,85 AlMg—AlMg 5 AlMn |

180 — 210 220 — 240 230 — 250 290 — 350 |

Относится к листовому металлу толщиной 1 — 2 мм и к выдержке в течение 4 ч при температуре отпуска. Температура на 10 — 30° С ниже начала рекристаллизации |

| Cu 99,5 — 99,9 Латунь Ms 58 до Ms 90 и специальные латуни |

250 — 300 200 — 350 |

В зависимости от предшествующей степени обжатия или термической обработки, формы изделия и его назначения |

Гомогенизационный отжиг

Гомогенизационный отжиг — это термическая обработка, состоящая из нагрева до высокой температуры и выдержки при этой температуре в течение определенного времени, пока не будут достигнуты равномерный состав и равномерная структура. Затем следует, как правило, медленное охлаждение. В литых сплавах встречается неравномерность (гетерогенность) двоякого рода. Это — ликвация примесей, накапливающихся в тех частях отливки, которые отвердевают последними, и расслоение (слоистость) каждого отдельного кристалла твердого раствора. Неравномерности внутри кристалла легко выравниваются диффузией, если она протекает при достаточно высокой температуре и достаточно долго. Напротив, примеси, накопленные в отдельных местах отливки, рассеиваются отжигом значительно хуже. Они способны к диффузии лишь в том случае, если растворяются в основном металле при высоких температурах. Но и в этом случае процесс гомогенизации затруднен ввиду большого пути, который должны проходить отдельные частицы

Гомогенизационному отжигу можно подвергать и деформированные металлы, если требуется улучшить некоторые их механические свойства, особенно вязкость и химическую стойкость сплава. Путем нагрева до высокой температуры определенные легирующие элементы переводятся в твердый раствор до тех пор, пока сплав не станет гомогенным, а затем быстрым охлаждением подавляется ликвация. Однако этот процесс уже переходит в область термической обработки для получения неравновесных состояний

Дисперсионное отверждение

Для дисперсионного отверждения сплава обязательным условием является то, чтобы в основных кристаллах находилась частично растворимая фаза, растворимость которой уменьшается с понижением температуры. При медленном охлаждении происходит ликвация, в результате которой может выделиться, в зависимости от формы диаграммы, чистый металл, твердый раствор соединений или какая — либо другая фаза. Быстрым охлаждением из области твердого раствора можно во многих случаях подавить ликвацию, и закаленный таким образом сплав привести в неравновесное состояние пересыщенного твердого раствора. При дальнейшем умеренном нагреве или нормальной температуре сплав проявляет тенденцию прийти в стабильное состояние. Этот сложный процесс пока еще не вполне выяснен, хотя практически в технике уже применяют целый ряд отверждаемых сплавов. Процесс протекает по-разному у разных отверждаемых сплавов, а во многих случаях — неодинаково даже у одного и того же сплава. Поэтому ограничимся лишь краткой характеристикой этого процесса

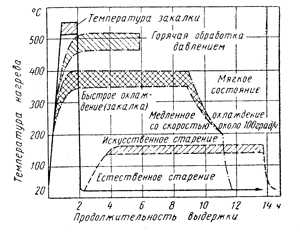

Отверждение состоит в основном из трех этапов. Сначала сплав нагревается до соответствующей температуры. Эта температура находится в пределах между линией солидуса и линией растворимости в твердом состоянии по возможности ближе к температуре солидуса. Лучше всего эту температуру, учитывая ее узкий диапазон, особенно у алюминиевых сплавов (490—535° С), поддерживать в соляном растворе, и поэтому именно такие растворы и применяют чаще всего. Целью отжига этого вида является получение богатого твердого раствора. Выдержка при данной температуре зависит от типа сплава и вида заготовки. Затем следует быстрое охлаждение (закалка в масле или в воде). Сплав проходит через разные стадии, приближающиеся к равновесному состоянию, причем атомы пересыщенного твердого раствора каждый раз располагаются по-разному. Этот процесс проводится при нормальной или повышенной температуре; иногда его называют старением. В некоторых случаях между закалкой и старением производят холодную обработку давлением. Старение при нормальной температуре называется естественным, а при повышенной температуре — искусственным

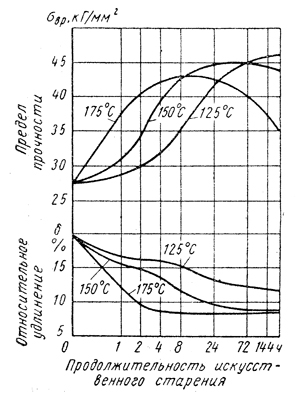

При отверждении изменяются механические свойства. После закалки прочность несколько уменьшается с увеличением вязкости, а при старении прочность снова повышается, а вязкость и пластичность немного уменьшаются. Эти изменения при старении подчиняются определенным закономерностям, зависящим от температуры, продолжительности старения и вида сплава. По достижении максимума прочность сплава при дальнейшем нагревании его снова уменьшается. В результате такого «перестарения» сплав переходит из нестабильного отвержденного состояния в равновесное, и материал приобретает прежние механические свойства. Разумеется, прочность в отвержденном состоянии всегда больше той, которая может быть получена у того же сплава нагартовкой, и вообще отверждаемые сплавы обладают наибольшей прочностью по сравнению с прочими металлами этой группы. В процессе отверждения изменяются и некоторые физические свойства

На рис.5 показано влияние температуры и продолжительности искусственного старения на механические свойства деформируемого сплава AlMgSi.

Общая схема зависимости температуры и продолжительности отжига при различных способах термической обработки деформируемого сплава AlMgSi приведена на рис.6

У некоторых сплавов цветных металлов при термической обработке на неравновесное состояние процессы перекристаллизации протекают так же, как у стали. Например, в некоторых алюминиевых бронзах происходят так называемые фазовые превращения γ — α, в связи с чем весь процесс, состоящий из закалки и отпуска, можно назвать термическим улучшением. Изменения механических свойств при улучшении отличаются от тех, которые сопровождают отверждение: после закалки прочность увеличивается с одновременным уменьшением вязкости, а при отпуске прочность снова уменьшается, тогда как вязкость немного повышается

Значения механических свойств деформируемых сплавов алюминия, подвергавшихся различной термической обработке

В состоянии мягком или после горячего деформирования

| Марка сплава | Полуфабрикат | σт, (кг/мм2) | σвр, (кг/мм2) | δ10, (%) |

|---|---|---|---|---|

| Al 99,5 | Лист | 1,5 | 7 — 10 | 22 |

| Al-Cu4-Mg1 | Лист | 18 — 24 | 11 | |

| Al-Zn6-Mg-Cu | Пруток | 18 — 28 | 9 | |

| Al-Mg-Si | Лист | 11 — 15 | 16 | |

| Al-Mg | Лист | 18 — 23 | 16 | |

| Al-Mg5 | Пруток | 25 — 28 | 16 | |

| Al-Mg-Mn | Лист | 17 — 26 | 15 | |

| Al-Mn | Труба | 11 — 17 | 16 |

В твердом состоянии

| Марка сплава | Полуфабрикат | σт, (кг/мм2) | σвр, (кг/мм2) | δ10, (%) |

|---|---|---|---|---|

| Al 99,5 | Лист | 11 | 13 | 4 |

| Al-Mg-Si | Лист | 15 | 17 | 4 |

| Al-Mg | Лист | 27 | 3 | |

| Al-Mg5 | Пруток | 28 | 32 | 3 |

| Al-Mg-Mn | Лист | 20 | 24 | 3 |

| Al-Mn | Труба | 19 | 3 |

В отвержденном состоянии

| Марка сплава | Полуфабрикат | σт, (кг/мм2) | σвр, (кг/мм2) | δ10, (%) | Примечания |

|---|---|---|---|---|---|

| Al-Cu4-Mg1 | Лист | 28 | 43,5 | 10 | Отвержденные при нормальной температуре; все размеры |

| Al-Cu-Ni-Mg-Fe | Поковка | 26 | 38 | 4 | Небольшие поковки и в направлении волокон |

| Al-Zn6-Mg-Cu | Пруток | 38 | 50 | 6 | Отвержденные при высокой температуре |

| Al-Mg-Si | Лист | 10 | 20 | 12 |

Режимы термической обработки и значения механических свойств литейных сплавов алюминия

| Марка сплава | Отливка | Способ термической обработки отливки | Темпе- ратура закалки (°С) | Продолжи- тельность выдержки при этой темпе- ратуре (часы) | Темпе- ратура старения (°С) | Про- должи- тель- ность старения (часы) | σт, (кг/мм2) | σвр, (кг/мм2) | δ5, (%) | HB |

|---|---|---|---|---|---|---|---|---|---|---|

| Al-Si-Cu5 | В песок | Подвергнутая искусственному старению | 180±5 | 15 | 16 | 65 | ||||

| Al-Si-Cu5 | В песок | Отвержденная в горячем виде | 525±5 | 4 | 180±5 | 5 | 20 | 70 | ||

| Al-Si-Cu5 | В песок | Закаленная и стабили- зированная | 525+5-10 | 4 | 230±5 | 5 | 18 | 1 | 65 | |

| Al-Si-Cu5 | В кокиль | Подвергнутая искусственному старению | 180±5 | 15 | 16 | 65 | ||||

| Al-Cu-Si5 | В кокиль | Закаленная и стабили- зированная | 525+5-10 | 4 | 230±5 | 5 | 18 | 1 | 65 | |

| Al-Cu-Ni-Mg | В песок | Отвержденная в горячем виде | 515±5 | 4 — 10 | 235±5 | 4 — 6 | 18 | 22 | 0,3 | 90 |

| Al-Cu-Ni-Mg | В кокиль | Отвержденная в горячем виде | 515±5 | 4 — 10 | 235±5 | 4 — 6 | 20 | 24 | 0,3 | 90 |

| Al-Mg11 | В песок | Закаленная | 435±5 | 15 — 20 | 28 | 9 | 60 | |||

| Al-Si13 | В песок | Термически необработанная | 8 | 17 | 4 | 50 | ||||

| Al-Si13 | В кокиль | Отожженная | 9 | 20 | 3 | 55 |

Примечание: значения механических свойств являются минимальными и относятся к специально отлитым испытательным пруткам

Режимы термической обработки деформируемых сплавов алюминия

Горячее деформирование

| Марка сплава | Оптимальная температура (°С) | Продолжительность выдержки при этой температуре (часы) |

|---|---|---|

| Al 99,5 | 380 — 500 | 1 — 2 |

| Al-Cu4-Mg1 | 400 — 450 | 4 — 8 |

| Al-Cu-Ni-Mg-Fe | 420 — 470 | 4 — 8 |

| Al-Zn6-Mg-Cu | 440 — 460 | 4 — 8 |

| Al-Mg-Si | 480 — 520 | 2 — 4 |

| Al-Mg | 400 — 450 | 2 — 4 |

| Al-Mg5 | 330 — 400 | 3 — 6 |

| Al-Mg-Mn | 400 — 450 | 2 — 4 |

| Al-Mn | 450 — 500 | 1 — 2 |

Полный отжиг

| Марка сплава | Температура (°С) | Продолжительность выдержки при этой температуре (часы) | Способ охлаждения |

|---|---|---|---|

| Al 99,5 | 360 — 400 | 2 — 6 | На воздухе |

| Al-Cu4-Mg1 | 330 — 420 | 1 — 6 | Медленное в печи; быстрое охлаждение 40 — 60 град/ч до температуры 200°С |

| Al-Cu-Ni-Mg-Fe | 340 — 400 | 1 — 6 | Медленное в печи; быстрое охлаждение 40 — 60 град/ч до температуры 200°С |

| Al-Zn6-Mg-Cu | 420 — 440 | 2 | Медленное в печи; быстрое охлаждение 30 — 50 град/ч |

| Al-Mg-Si | 360 — 400 | 4 — 8 | Медленное в печи; быстрое охлаждение 60 — 100 град/ч до температуры 200°С |

| Al-Mg | 360 — 400 | 2 — 4 | На воздухе |

| Al-Mg5 | 360 — 400 | 2 — 4 | Медленное в печи |

| Al-Mg-Mn | 360 — 400 | 1/2 — 3 | На воздухе |

| Al-Mn | 500 — 550 (быстрый нагрев) | 1 — 4 | На воздухе |

Отверждение

| Марка сплава | Температура закалки (°С) | Продолжительность выдержки при этой температуре (часы) | Температура старения (°С) | Продолжительность старения (часы) |

|---|---|---|---|---|

| Al-Cu4-Mg1 | 490 — 505 | 1/4 — 1, ванна | При нормальной температуре | 5 дней |

| Al-Cu-Ni-Mg-Fe | 520 — 540 | 1/2 — 1, ванна | 180 — 195 | 12 — 14 ч |

| Al-Zn6-Mg-Cu | 465 — 475 | 5 — 15 мин, ванна; 10 — 30 мин, воздушная печь | 130 — 140 | 16 ч |

| Al-Mg-Si | 520 — 535 | 1/3 — 1, ванна | 155 — 160 | 4 — 6 ч |

Значения механических свойств деформируемых сплавов меди, подвергнутых различной термической обработке

В состоянии мягком или после горячего деформирования

| Марка сплава | Полуфабрикат | σт, (кг/мм2) | σвр, (кг/мм2) | δ10, (%) |

|---|---|---|---|---|

| Cu 99,5 | Лист | 20 | 30 | |

| Cu-Sn 6 | Пруток | 15 | 35 | 40 |

| Ms (латунь) 90 | Лист | 8 | 25 | 40 |

| Ms (латунь) 70 | Лист | 13 | 28 | 47 |

| Ms (латунь) 63 | Фасонный профиль | 12 | 31 | 40 |

| Cu-Ni 2-Si | Пруток | 10 | 25 | 30 |

| Cu-Al 10-Fe-Ni | Пруток | 40 | 65 | 5 |

| Cu-Be (2,0%)-Co (0,3%) | Лист и пруток | 17 — 25 | 42 — 52 | 35 — 50 |

В твердом состоянии

| Марка сплава | Полуфабрикат | σт, (кг/мм2) | σвр, (кг/мм2) | δ10, (%) |

|---|---|---|---|---|

| Cu 99,5 | Лист | 16 | 30 | 4 |

| Cu-Sn 6 | Пруток | 45 | 50 | 8 |

| Ms (латунь) 90 | Лист | 20 | 35 | 8 |

| Ms (латунь) 70 | Лист | 30 | 45 | 15 |

| Ms (латунь) 63 | Фасонный профиль | 35 | 42 | 15 |

| Cu-Be (2,0%)-Co (0,3%) | Лист и пруток | 52 — 60 | 63 — 70 | 10 — 20 |

В отвержденном состоянии

| Марка сплава | Полуфабрикат | σт, (кг/мм2) | σвр, (кг/мм2) | δ10, (%) | Примечание |

|---|---|---|---|---|---|

| Cu-Ni 2-Si | Пруток | 55 | 60 | 15 | Нагартовка после закалки |

| Cu-Al 10-Fe-Ni | Пруток | 55 | 85 | 10 | |

| Cu-Be (2,0%)-Co (0,3%) | Лист и пруток | 110 — 120 | 125 — 145 | 2 — 8 | Нагартовка после закалки |

Режимы термической обработки деформируемых сплавов меди

| Марка сплава | Горячее деформирование | Полный отжиг |

|---|---|---|

| Cu 99,5 | 800 — 950 град | 500 — 700 град |

| Cu-Sn 6 | 800 — 850 град | 650 — 700 |

| Ms (латунь) 90 | 750 — 850 град | 550 — 650 град |

| Ms (латунь) 70 | 750 — 870 град | 550 — 600 град |

| Ms (латунь) 63 | 800 — 850 град | 520 — 560 град |

| Cu-Ni 2-Si | 890 — 910 град | |

| Cu-Al 10-Fe-Ni | 750 — 850 град | |

| Cu-Be (2,0%)-Co (0,3%) | 780 — 800 град |

Отверждение

| Марка сплава | Температура закалки (°С) | Продолжительность выдержки при этой температуре (часы) | Температура отпуска (°С) | Продолжительность выдержки при этой температуре (часы) |

|---|---|---|---|---|

| Cu-Ni 2-Si | 750 — 780 | 2 | 400 | 4 |

| Cu-Al 10-Fe-Ni | 900±10 | 2 | 650±10 | 1,5 |

| Cu-Be-Co | 760 — 780 | 1/4 — 1 | 320 | 2-3 |